Kenmerken en technologie van vernikkelen thuis. Thuis vernikkelen (chemisch en galvanisch) Hoe nikkelcoating te verwijderen met behulp van een chemische methode

Vernikkelen is het proces waarbij een zeer dunne laag nikkel op een metalen oppervlak wordt aangebracht.

De dikte van de nikkellaag ligt, afhankelijk van de taak, de grootte van het onderdeel en het verdere gebruik ervan, in het bereik van 0,8 tot 55 micron.

Zwart vernikkelen beschermt een metalen voorwerp tegen de destructieve effecten van de externe omgeving: oxidatie, corrosie en reactie met zout, alkali en zuur.

Items die een dergelijke bescherming nodig hebben, zijn:

- metalen producten die zich op zullen bevinden buitenshuis;

- carrosserieonderdelen voor auto's en motorfietsen, ook van aluminium;

- medische en tandheelkundige apparatuur;

- producten die langdurig in contact komen met water;

- decoratief metalen hekwerk, inclusief aluminium;

- voorwerpen die zijn blootgesteld aan contact met sterke chemicaliën, enz.

Zoals u kunt zien, wordt de technologie van verschillende vernikkelingen niet alleen in de industrie gebruikt, maar kan zwart ook thuis met uw eigen handen nodig zijn.

Laten we eens kijken naar de belangrijkste methoden om thuis met uw eigen handen een beschermende laag aan te brengen, metalen waarmee u nikkel kunt aanbrengen, de subtiliteiten en kenmerken van elk proces.

In de praktijk worden twee methoden voor het aanbrengen van een nikkellaag gebruikt: elektrolytisch en chemisch.

We zullen de fijne kneepjes van het industriële proces niet bestuderen, maar de implementatie thuis beschrijven.

De technologie voor het aanbrengen van de nikkellaag wordt in de video gepresenteerd.

Elektrolytisch vernikkelen

Vóór het elektrolytisch vernikkelen (ook wel galvanisch plateren genoemd) is het noodzakelijk om het onderdeel of werkstuk elektrochemisch te koperen.

Er zijn twee methoden, waaronder galvanisch - met onderdompeling in een elektrolytoplossing en zonder onderdompeling.

In het eerste geval wordt het metalen voorwerp zorgvuldig verwerkt schuurpapier, wordt de oxidefilm ervan verwijderd en eerst ingewassen warm water om het oplosmiddel te verwijderen, en vervolgens in een soda-oplossing en opnieuw in water.

Plaats twee koperen anodes en het onderdeel in een glazen container en zet het vast met draad tussen de anodeplaten.

We zullen thuis elektrochemisch koperplaten uitvoeren met behulp van een elektrolyt bestaande uit water met de toevoeging van 20% kopersulfaat en 2% zwavelzuur.

Na een half uur stroombehandeling zal er een dunne laag koper op het onderdeel zitten, en hoe langer het elektrochemische koperplating wordt uitgevoerd, hoe dikker de laag zal zijn.

Als het onderdeel groot is of als er geen geschikte glazen containers zijn, kan elektrochemisch koperbeplating worden gebruikt zonder onderdompeling in de elektrolyt.

Om dit te doen, maken we een koperen borstel (je kunt gestrande gebruiken). koperdraad(uiteraard alleen de isolatie aan de uiteinden verwijderen), die we aansluiten op de plus van de stroombron en vastzetten met een houten stok.

Plaats de gereinigde, ontvette metalen plaat in een vrij brede glazen container, vul deze met een elektrolytoplossing (u kunt een verzadigde oplossing nemen). kopersulfaat) en sluit aan op de min van de stroombron.

Nu dopen we de borstel in de elektrolyt en houden hem dicht bij het oppervlak van het onderdeel. Het is belangrijk om altijd de oplossing op de koperborstel te hebben.

Na enige tijd zult u merken dat er een koperlaag op het oppervlak van het werkstuk is verschenen. Hoe dikker de kopercoating wordt aangebracht, hoe minder poriën er overblijven.

Dus per 1 vierkante cm zullen er bij een enkellaagse kopertoepassing enkele tientallen doorgaande poriën zijn, maar bij een drielaagse kopertoepassing zullen er vrijwel geen zijn.

Bereik de gewenste koperdikte en u kunt doorgaan naar de volgende fase.

Het aanbrengen van een nikkellaag (galvanisch) gebeurt op dezelfde manier als het koperbekledingsproces met onderdompeling in een elektrolyt.

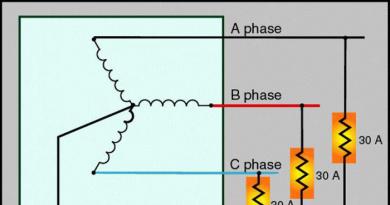

Dus een onderdeel opgehangen aan een draad en nikkelanodes worden in de elektrolyt neergelaten, de draden van de anodes zijn verbonden met de plus en de draad van het onderdeel met de min.

- Nikkel-, natrium- en magnesiumsulfaat in verhoudingen 14:5:3, 0,5% keukenzout en 2% boorzuur;

- 30% nikkelsulfaat, 4% nikkelchloride en 3% boorzuur.

Vul het droge mengsel met één liter neutraal water, meng grondig en verwijder indien nodig het afgezette sediment en gebruik het als elektrolyt voor elektrolytisch vernikkelen.

Het is voldoende om een galvanische behandeling gedurende een half uur uit te voeren Gelijkstroom met een vermogen van 5,8-6 V.

Door verwerking met stroom door de elektrolyt verkrijgen we een matte, ongelijkmatige laag grijs. Om het waterpas te zetten, moet het metalen voorwerp zorgvuldig worden gereinigd en gepolijst.

Deze technologie kan niet worden gebruikt voor onderdelen met een ruwe afwerking of met smalle en diepe gaten.

In dit geval moet u gebruiken chemische methode vernikkelen of zwart worden van onderdelen.

De technologie van het zwarten is dat er een tussenlaag van zink of nikkel op het metaal wordt aangebracht, en dat bovenop het onderdeel een dunne, niet meer dan 2 micron dikke, zwarte laag nikkel wordt aangebracht.

Een decoratief metalen hekwerk gemaakt van zwart vernikkelde onderdelen zal goed standhouden en er prachtig uitzien.

In sommige gevallen is vernikkelen en verchromen vereist.

Stroomloos vernikkelen

Technologie stroomloos vernikkelen Een bijzonder detail is dat een metalen werkstuk gedurende een bepaalde tijd in een kokende oplossing wordt ondergedompeld, waarbij nikkeldeeltjes op het oppervlak neerslaan.

Er is geen elektrochemisch effect, er is geen stroom nodig.

De technologie is gericht op het verkrijgen van een sterke hechting van de nikkellaag op het metaal (een bijzondere kwaliteit van hechting tussen het oppervlak en de aangebrachte laag wordt waargenomen bij het vernikkelen van staal en ijzer).

Het chemisch vernikkelen van diverse onderdelen kan feitelijk in een garage of kleine werkplaats worden uitgevoerd.

Laten we het stap voor stap bekijken:

- Droge reagentia worden in een geëmailleerde kom gemengd en met water gevuld;

- Breng het resulterende vloeibare mengsel aan de kook en voeg pas daarna natriumhypofosfiet toe;

- Dompel het werkstuk onder in een bak met vloeistof, zodat het de randen en de bodem niet raakt. In feite heeft u een stroomloos vernikkelingsinstallatie nodig, die u zelf kunt maken uit een geëmailleerde bak van de juiste maat en een diëlektrische beugel waarop het werkstuk wordt opgehangen;

- Afhankelijk van de gebruikte oplossing moet het koken een uur tot drie duren;

- Het werkstuk wordt eruit gehaald en gewassen met water waarin gebluste kalk zit, waarna het gepolijst kan worden.

Alle samenstellingen voor het chemisch vernikkelen van onderdelen zullen noodzakelijkerwijs nikkelchloride of sulfaat, natriumhypofosfiet met variërende zuurgraad en een ander zuur bevatten.

De technologie omvat het behandelen van 20 vierkante cm oppervlak in één liter oplossing.

Zure verbindingen brengen een nikkellaag aan op ferrometalen, terwijl alkalische verbindingen beter geschikt zijn voor roestvrij staal.

Enkele subtiliteiten:

- Een nikkelfilm aangebracht op metaal zonder koperlaag heeft een zwakke hechting aan het oppervlak. Om dit te verbeteren, kunt u een warmtebehandeling toepassen door het werkstuk op temperaturen boven de 450 graden te houden;

- Het is onmogelijk om geharde producten tot deze temperatuur te verwarmen, bij verhitting tot 350-400 graden verliezen ze hun hardheid. Dit probleem wordt opgelost door langere veroudering, maar bij een temperatuur in het bereik van 250-300ºC;

- Bij het aanbrengen van een nikkellaag op omvangrijke onderdelen wordt het noodzakelijk om de oplossing te mengen, wat leidt tot de noodzaak van constante filtratie. Dit is de grootste moeilijkheid bij het uitvoeren van de werkwijze in niet-industriële omstandigheden.

Op een vergelijkbare manier, maar met een andere samenstelling, kun je de onderdelen bedekken met een laagje zilver. Verzilveren wordt vaak gebruikt op vistuig om aantasting van haken en kunstaas te voorkomen.

De technologie voor het aanbrengen van zilver is eenvoudig en verschilt van vernikkelen in de samenstelling van de elektrolyt, de tijd en de temperatuur van de werkoplossing (om een gelijkmatige zilverlaag te verkrijgen, wordt de samenstelling verwarmd tot 90 graden).

Zilveroplossingen kunnen worden bereid uit water, lapis en 10% zoutoplossing.

Was het neergeslagen zilver en meng met 2% hyposulfiet, filtreer, voeg krijtstof toe en roer tot een romige toestand ontstaat.

Met dit mengsel kun je het metaal inwrijven totdat er een laagje zilver op ontstaat.

Opslag van deze oplossing is meerdere dagen toegestaan; een zilveroplossing die langdurige opslag mogelijk maakt - tot zes maanden - kan als volgt worden bereid: 15 g lapis, 55 g citroenzuur(geschikt voor culinaire doeleinden) en 30 g ammoniumchloride.

Alle componenten worden vermalen tot stof en gemengd. Poeder voor het aanbrengen van zilver wordt droog bewaard.

Om een natte doek te gebruiken, raakt u het mengsel aan en wrijft u het over het te behandelen oppervlak.

Op het gereinigde onderdeel wordt verzilvering aangebracht, maar het is niet nodig om het op een speciale manier voor te bereiden.

De bovenstaande methoden voor het aanbrengen van nikkel en zilver op metalen onderdelen kunnen eenvoudig thuis worden herhaald.

Soms kunt u de noodzaak tegenkomen om aluminium te vernikkelen. Het vernikkelen van aluminium is een vrij duur en onbetrouwbaar proces. De elektrolyt voor het vernikkelen van aluminium is vrij duur, maar borrelt vaak.

Het probleem met het thuis vernikkelen van aluminium is een slechte hechting - glanzend nikkel "scheurt" de coating.

Voor het chemisch vernikkelen van aluminium is de volgende samenstelling geschikt:

- Nikkelsulfaat - 20 g/l;

- Natriumacetaat - 10 g/l;

- Natriumhypofosforaat - 25 g/l;

- Thioureum, oplossing met een concentratie van 1 g/l - 3 ml;

- Natriumfluoride - 0,4 g/l;

- Azijnzuur – 9 ml

Eigenschappen en toepassingen van de coating. De basis van het chemische nikkelproces is de reductie van nikkel uit waterige oplossingen van zijn zouten met natriumhypofosfiet. Werkwijzen voor de afzetting van nikkel uit alkalische en zure oplossingen hebben industriële toepassing gekregen. De afgezette coating is halfglanzend metallic uiterlijk, fijnkristallijne structuur en is een legering van nikkel en fosfor. Het fosforgehalte in het sediment is afhankelijk van de samenstelling van de oplossing en varieert van 4-6% voor alkalische oplossingen tot 8-10% voor zure oplossingen.

Afhankelijk van het fosforgehalte veranderen ook de fysische constanten van de nikkel-fosforafzetting. Soortelijk gewicht het is gelijk aan 7,82-7,88 g/cm3, smeltpunt 890-1200°, specifiek elektrische weerstand bedraagt 0,60 ohm mm2/m. Na een warmtebehandeling bij 300-400° neemt de hardheid van de nikkel-fosforcoating toe tot 900-1000 kg/mm2. Tegelijkertijd neemt de hechtkracht vele malen toe.

De aangegeven eigenschappen van nikkel-fosforcoating bepalen mede de toepassingsgebieden.

Het is raadzaam om het te gebruiken voor het coaten van onderdelen met complexe profielen, binnenoppervlak buizen en spoelen, voor uniforme coating van onderdelen met zeer exacte afmetingen, om de slijtvastheid van wrijvende oppervlakken en onderdelen die worden blootgesteld aan temperatuurinvloeden te vergroten, bijvoorbeeld voor het coaten van mallen.

Onderdelen gemaakt van ferrometalen, koper, aluminium en nikkel worden onderworpen aan een nikkel-fosforcoating.

Deze methode is niet geschikt voor het afzetten van nikkel op metalen of coatings zoals lood, zink, cadmium en tin.

Nikkelprecipitatie uit alkalische oplossingen. Alkalische oplossingen worden gekenmerkt door hoge stabiliteit, gemakkelijke aanpassing, gebrek aan neiging tot snelle en onmiddellijke precipitatie van nikkelpoeder (zelfontladingsfenomeen) en de mogelijkheid van langdurig gebruik zonder vervanging.

De nikkelafzettingssnelheid bedraagt 8-10 micron/uur. Het proces is aan de gang met intense afgifte van waterstof op het oppervlak van de delen.

De bereiding van de oplossing bestaat uit het afzonderlijk oplossen van elk van de componenten, waarna ze samen in een werkbad worden gegoten, met uitzondering van natriumhypofosfiet. Het wordt alleen toegevoegd als de oplossing wordt verwarmd bedrijfstemperatuur en de onderdelen worden voorbereid voor coating.

Het voorbereiden van het oppervlak van stalen onderdelen op coating heeft geen specifieke kenmerken.

Nadat de oplossing tot bedrijfstemperatuur is verwarmd, wordt deze met een 25% ammoniakoplossing op een stabiele blauwe kleur gebracht, wordt een oplossing van natriumhypofosfiet toegevoegd, worden de onderdelen opgehangen en begint het coaten zonder voorafgaande behandeling. De oplossing wordt voornamelijk aangepast met ammoniak en natriumhypofosfiet. Met een groot volume vernikkelbad en een hoge specifieke belading van onderdelen wordt de oplossing aangepast met ammoniak rechtstreeks uit een cilinder met gasvormige ammoniak, met een continue toevoer van gas naar de bodem van het bad via een rubberen slang.

Voor gemakkelijke aanpassing wordt een oplossing van natriumhypofosfiet bereid met een concentratie van 400-500 g/l.

Een oplossing van nikkelchloride wordt gewoonlijk bereid samen met ammoniumchloride en natriumcitraat. Voor dit doel wordt het meest aanbevolen een oplossing te gebruiken die 150 g/l nikkelchloride, 150 g/l ammoniumchloride en 50 g/l natriumcitraat bevat.

Het specifieke verbruik van natriumhypofosfiet per 1 dm 2 van het coatingoppervlak, met een laagdikte van 10 μm, bedraagt ongeveer 4,5 g, en nikkel, in termen van metaal, ongeveer 0,9 g.

De belangrijkste problemen tijdens de chemische afzetting van nikkel uit alkalische oplossingen zijn weergegeven in de tabel. 8.

Nikkelprecipitatie uit zure oplossingen. In tegenstelling tot alkalische oplossingen worden zure oplossingen gekenmerkt door een grote verscheidenheid aan additieven aan oplossingen van nikkel- en hypofosfietzouten. Voor dit doel kunnen dus natriumacetaat, barnsteenzuur, wijnsteenzuur en melkzuur, Trilon B en andere worden gebruikt. organische bestanddelen. Onder de vele samenstellingen vindt u hieronder een oplossing met de volgende samenstelling en precipitatiemodus:

De pH-waarde moet worden aangepast met een 2% natriumhydroxideoplossing. De nikkelafzettingssnelheid bedraagt 8-10 micron/uur.

Oververhitting van de oplossing boven 95° kan leiden tot zelfontlading van nikkel, waarbij er onmiddellijk een donker sponsachtig sediment neerslaat en de oplossing uit het bad spat.

De oplossing wordt alleen aangepast aan de concentratie van de samenstellende componenten totdat 55 g/l natriumfosfiet NaH2PO3 zich daarin ophoopt, waarna nikkelfosfiet uit de oplossing kan vallen. Zodra de gespecificeerde concentratie fosfiet is bereikt, wordt de nikkeloplossing afgetapt en vervangen door een nieuwe.

Hittebehandeling. In gevallen waarin nikkel wordt toegepast om de oppervlaktehardheid en slijtvastheid te vergroten, worden de onderdelen onderworpen aan een warmtebehandeling. Bij hoge temperaturen vormt zich een nikkel-fosforneerslag chemische verbinding, wat een sterke toename van de hardheid veroorzaakt.

De verandering in microhardheid afhankelijk van de verwarmingstemperatuur wordt getoond in Fig. 13. Zoals uit het diagram blijkt, treedt de grootste toename in hardheid op in het temperatuurbereik van 400-500°. Bij het kiezen temperatuur regime Er moet rekening mee worden gehouden dat voor een aantal staalsoorten die verharding of normalisatie hebben ondergaan, hoge temperaturen niet altijd acceptabel. Daarnaast is er een warmtebehandeling uitgevoerd lucht omgeving, veroorzaakt het verschijnen van doffe kleuren op het oppervlak van onderdelen, die van goudgeel naar paars veranderen. Om deze redenen is de verwarmingstemperatuur vaak beperkt tot 350-380°. Het is ook noodzakelijk dat de vernikkelde oppervlakken schoon zijn voordat ze in de oven worden geplaatst, omdat eventuele verontreinigingen na de warmtebehandeling zeer intensief aan het licht komen en alleen door polijsten kunnen worden verwijderd. De opwarmtijd bedraagt 40-60 minuten. is voldoende.

Uitrusting en accessoires. De hoofdtaak bij de vervaardiging van apparatuur voor chemisch vernikkelen is de selectie van badbekledingen die bestand zijn tegen zuren en logen en thermisch geleidend zijn. Voor experimenteel werk en voor het coaten van kleine onderdelen worden porseleinen en geëmailleerde staalbaden gebruikt.

Bij het coaten van grote producten in baden met een inhoud van 50-100 liter of meer worden geëmailleerde tanks gebruikt met email dat bestand is tegen sterk water. salpeterzuur. Sommige fabrieken gebruiken stalen cilindrische baden bekleed met een coating bestaande uit lijm nr. 88 en poedervormig chroomoxide in gelijke hoeveelheden. Chroomoxide kan worden vervangen door micro-amarilpoeders. De coating wordt uitgevoerd in 5-6 lagen met tussentijdse luchtdroging.

In de Kirov-fabriek wordt voor dit doel met succes cilindrische baden met verwijderbare plastic deksels gebruikt. Als het nodig is om de baden schoon te maken, worden de oplossingen weggepompt en worden de deksels verwijderd en behandeld met salpeterzuur. Koolstofstaal moet worden gebruikt als materiaal voor hangers en manden. Isolatie van afzonderlijke secties van onderdelen en ophangingen wordt uitgevoerd met perchloorvinylemail of kunststofverbinding.

Om de oplossing te verwarmen, moeten elektrische verwarmers met warmteoverdracht via een watermantel worden gebruikt. Warmtebehandeling van kleine onderdelen wordt uitgevoerd in thermostaten. Voor grote producten worden schachtovens met automatische temperatuurregeling gebruikt.

Vernikkelen van roestvrij en zuurbestendig staal. Vernikkelen wordt uitgevoerd om de oppervlaktehardheid en slijtvastheid te vergroten, en om te beschermen tegen corrosie in die agressieve omgevingen waarin deze staalsoorten onstabiel zijn.

Voor de hechtkracht van de nikkel-fosforlaag op het oppervlak van hooggelegeerde staalsoorten is de voorbereidingswijze voor het coaten doorslaggevend. Dus voor roestvrij staal 1×13 en zo soortgelijke voorbereiding oppervlaktebehandeling bestaat uit de anodische behandeling in alkalische oplossingen. De onderdelen worden gemonteerd op koolstofstalen ophangingen, indien nodig met behulp van interne kathodes, opgehangen in een bad met een 10-15 procent natronloogoplossing en onderworpen aan een anodische behandeling bij een elektrolyttemperatuur van 60-70°C en een anodische stroomdichtheid van 5-10 a/ dm 2 gedurende 5-10 minuten. totdat zich een uniforme bruine coating zonder metaalspleten vormt. Vervolgens worden de onderdelen gewassen in koud stromend water, gebeitst in zoutzuur (soortelijk gewicht 1,19), gehalveerd, bij een temperatuur van 15-25°C gedurende 5-10 seconden. Na wassen onder koud stromend water worden de onderdelen in een elektrochemisch vernikkelbad in een alkalische oplossing gehangen en op de gebruikelijke wijze tot een bepaalde laagdikte gecoat.

Voor onderdelen gemaakt van zuurbestendig staal type IX18H9T moet de anodische behandeling worden uitgevoerd in een chroomzuurelektrolyt met de volgende samenstelling en procesmodus:

Na de anodische behandeling worden de onderdelen gewassen onder koud stromend water, gebeitst in zoutzuur, zoals aangegeven voor roestvrij staal, en in een vernikkelbad gehangen.

Vernikkelen van non-ferrometalen. Om nikkel op een eerder aangebrachte nikkellaag af te zetten, worden de onderdelen ontvet en vervolgens gebeitst in een 20-30% oplossing van zoutzuur gedurende 1 minuut, waarna ze in een bad worden gehangen voor chemisch vernikkelen. Onderdelen gemaakt van koper en zijn legeringen worden vernikkeld in contact met een meer elektronegatief metaal, zoals ijzer of aluminium, met behulp van draad of hangers gemaakt van deze metalen voor dit doel. In sommige gevallen is het voor het optreden van een afzettingsreactie voldoende om de ijzeren staaf kortstondig in contact te brengen met het oppervlak van het koperen onderdeel.

Voor het vernikkelen van aluminium en zijn legeringen worden de onderdelen geëtst in alkali, opgehelderd in salpeterzuur, zoals dat vóór alle soorten coatings gebeurt, en onderworpen aan een dubbele zinkaatbehandeling in een oplossing die 500 g/l natronloog en 100 g/l bevat. zinkoxide, bij een temperatuur van 15-25°. De eerste onderdompeling duurt 30 seconden, waarna de contactzinkafzetting wordt weggeëtst in verdund salpeterzuur, en de tweede onderdompeling duurt 10 seconden, waarna de onderdelen worden gewassen in koud stromend water en vernikkeld in een bad met een alkalisch nikkel -fosforoplossing. De resulterende coating is zeer zwak gebonden aan aluminium en om de hechtkracht te vergroten worden de onderdelen verwarmd door ze gedurende 1-2 uur onder te dompelen in smeerolie bij een temperatuur van 220-250°C.

Na de warmtebehandeling worden de onderdelen ontvet met oplosmiddelen en indien nodig afgeveegd, gepolijst of onderworpen aan een andere mechanische behandeling.

Vernikkelen van cermets en keramiek. Technologisch proces Het vernikkelen van ferrieten bestaat uit de volgende bewerkingen: onderdelen worden ontvet in een 20% oplossing natriumcarbonaat, gewassen met heet gedestilleerd water en gedurende 10-15 minuten geëtst. in een alcoholische oplossing van zoutzuur met een componentverhouding van 1:1. Vervolgens worden de onderdelen opnieuw gewassen met heet gedestilleerd water, terwijl tegelijkertijd het slib wordt gereinigd met haarborstels. Op de oppervlakken van de te coaten onderdelen wordt een oplossing van palladiumchloride met een concentratie van 0,5-1,0 g/l en een pH van 3,54:0,1 aangebracht. Na drogen aan de lucht wordt het aanbrengen van palladiumchloride opnieuw herhaald, gedroogd en voor het voorbereidende vernikkelen ondergedompeld in een bad met een zure oplossing die 30 g/l nikkelchloride, 25 g/l natriumhypofosfiet en 15 g/l natriumsuccinaat bevat. Voor deze bewerking is het noodzakelijk om de temperatuur van de oplossing binnen een bereik van 96-98°C en een pH van 4,5-4,8 te houden. Vervolgens worden de onderdelen gewassen in gedestilleerd water heet water en vernikkeld in dezelfde oplossing, maar bij een temperatuur van 90°, totdat een laag van 20-25 micron dik is verkregen. Hierna worden de onderdelen gekookt in gedestilleerd water, verkoperd in een pyrofosfaat-elektrolyt totdat een laag van 1-2 micron is verkregen, en vervolgens onderworpen aan zuurvrij solderen. De hechtsterkte van de nikkel-fosforcoating op de ferrietbasis bedraagt 60-70 kg/cm2.

Bovendien ondergaan ze een chemische vernikkeling verschillende soorten keramiek, zoals ultraporselein, kwarts, speksteen, piëzokeramiek, tikond, thermokond, enz.

De vernikkelingstechnologie bestaat uit de volgende bewerkingen: onderdelen worden ontvet met alcohol, gewassen in heet water en gedroogd.

Hierna wordt het oppervlak van onderdelen gemaakt van tikond, thermokond en kwarts gevoelig gemaakt met een oplossing die 10 g/l tinchloride SnCl2 en 40 ml/l zoutzuur bevat. Deze handeling wordt uitgevoerd met een borstel of door wrijven met een houten wasmachine bevochtigd met een oplossing, of door onderdelen gedurende 1-2 minuten in de oplossing onder te dompelen. Vervolgens wordt het oppervlak van de onderdelen geactiveerd in een oplossing van palladiumchloride PdCl 2 2H 2 O.

Voor ultraporselein wordt een verwarmde oplossing met een PdCl 2 ·2H 2 O-concentratie van 3-6 g/l en een onderdompelingsduur van 1 seconde gebruikt. Voor tikond, thermokond en kwarts neemt de concentratie af tot 2-3 g/l bij een toename van de blootstelling van 1 tot 3 minuten, waarna de onderdelen worden ondergedompeld in een oplossing die calciumhypofosfiet Ca(H 2 PO 2) 2 bevat in een hoeveelheid van 30 g/l, zonder verwarming, gedurende 2-3 minuten.

Ultraporseleinen onderdelen met een geactiveerd oppervlak worden gedurende 10-30 seconden opgehangen. in een voorvernikkelbad met een alkalische oplossing, waarna de onderdelen worden gewassen en opnieuw in hetzelfde bad worden gehangen om een laag van een bepaalde dikte op te bouwen.

Onderdelen gemaakt van tikond, thermokond en kwarts na behandeling met calciumhypofosfiet worden vernikkeld in zure oplossingen.

Chemische afzetting van nikkel uit carbonylverbindingen. Wanneer nikkeltetracarbonyldamp Ni(CO)4 wordt verwarmd tot een temperatuur van 280°±5, vindt er een reactie plaats van thermische ontleding van carbonylverbindingen met de afzetting van metallisch nikkel. Het afzettingsproces vindt plaats in een hermetisch afgesloten container luchtdruk. De gasomgeving bestaat uit 20-25% (in volume) nikkeltetracarbonyl en 80-75% koolmonoxide CO. Het bijmengen van zuurstof in het gas is niet meer dan 0,4% toegestaan. Om een uniforme depositie te garanderen, moet er een gascirculatie worden gecreëerd met een aanvoersnelheid van 0,01-0,02 m/sec en waarbij de aanvoerrichting elke 30-40 seconden wordt omgedraaid. . Bij het voorbereiden van onderdelen voor het coaten worden oxiden en vet verwijderd. De nikkelafzettingssnelheid bedraagt 5-10 μ/min. Neergeslagen nikkel heeft een mat oppervlak, een donkergrijze tint, een fijnkristallijne structuur, een Vickers-hardheid van 240-270 en een relatief lage porositeit.

De hechtsterkte van de coating op het metaal van het product is zeer laag en om deze tot bevredigende waarden te verhogen is een warmtebehandeling bij 600-700°C gedurende 30-40 minuten noodzakelijk.

Nikkel is een metaal uit de subgroep ijzer, dat het meest wordt gebruikt bij het galvaniseren.

Vergeleken met koperplating, messingplating, verzilvering, enz., kreeg vernikkeling veel later industriële toepassing, maar sinds het einde van de 19e eeuw is dit proces de meest gebruikelijke methode geworden om het oppervlak van metalen producten te ‘verfijnen’. Pas in de jaren twintig van deze eeuw werd een ander proces, verchromen, op grote schaal toegepast, dat het vernikkelen leek te vervangen. Beide processen – vernikkelen en verchromen voor beschermende en decoratieve doeleinden – worden echter in combinatie gebruikt, d.w.z. de producten worden eerst vernikkeld en vervolgens gecoat. dunne laag chroom (tienden van een micron). De rol van nikkelcoating wordt niet kleiner, integendeel, er worden steeds hogere eisen aan gesteld.

Het wijdverbreide gebruik van vernikkelen bij galvaniseren wordt verklaard door de waardevolle fysische en chemische eigenschappen van elektrolytisch afgezet nikkel. Hoewel nikkel in een aantal spanningen hoger is dan waterstof, door een sterke neiging tot passivatie, blijkt het toch behoorlijk resistent te zijn tegen atmosferische lucht, alkaliën en sommige zuren. In vergelijking met ijzer heeft nikkel een minder elektronegatief potentieel; daarom wordt het basismetaal - ijzer - alleen door nikkel tegen corrosie beschermd als er geen poriën in de coating zitten.

Nikkelcoatings verkregen uit oplossingen van eenvoudige zouten hebben een zeer fijne structuur, en aangezien elektrolytisch nikkel tegelijkertijd gemakkelijk polijstbaar is, kunnen de coatings worden gepolijst. spiegel glans. Deze omstandigheid maakt het wijdverbreide gebruik van nikkelcoatings voor decoratieve doeleinden mogelijk. Door glansmiddelen in de elektrolyt te brengen, is het mogelijk om zonder polijsten glanzende nikkelcoatings te verkrijgen in lagen van voldoende dikte. De structuur van normale nikkelafzettingen is uiterst fijn en moeilijk te detecteren, zelfs bij sterke vergroting.

Meestal dient vernikkelen twee doelen: het basismetaal beschermen tegen corrosie en decoratieve afwerking oppervlakken. Dergelijke coatings worden veel gebruikt voor de buitenkant van auto's, fietsen, verschillende apparaten, instrumenten, chirurgische instrumenten, huishoudelijke artikelen, enz.

Vanuit elektrochemisch oogpunt kan nikkel worden gekarakteriseerd als een vertegenwoordiger van de metalen uit de ijzergroep. In een sterk zuur milieu is de afzetting van deze metalen doorgaans onmogelijk; aan de kathode komt vrijwel alleen waterstof vrij. Bovendien beïnvloeden veranderingen in de pH, zelfs in oplossingen die bijna neutraal zijn, de huidige efficiëntie en eigenschappen van metaalafzettingen.

Het fenomeen van het afbladderen van sediment, dat het meest kenmerkend is voor nikkel, hangt ook sterk samen met de zuurgraad van het milieu. Daarom is de voornaamste zorg het handhaven van de juiste zuurgraad en het reguleren ervan tijdens het vernikkelen, evenals het kiezen van de juiste temperatuur voor het juiste verloop van het proces.

De eerste elektrolyten voor vernikkelen waren gebaseerd op het dubbelzout NiSO 4 (NH 4) 2 SO 4 6H 2 O. Deze elektrolyten werden voor het eerst bestudeerd en ontwikkeld door professor Isaac Adams van de Harvard Universiteit in 1866. Vergeleken met moderne hoogwaardige elektrolyten met een De hoge concentratie nikkelzout-dubbelzoutelektrolyten maakt een stroomdichtheid van niet meer dan 0,3-0,4 A/dm 2 mogelijk. Oplosbaarheid van dubbel nikkelzout op kamertemperatuur bedraagt niet meer dan 60-90 g/l, terwijl nikkelsulfaat-heptahydraat bij kamertemperatuur oplost in een hoeveelheid van 270-300 g/l. Het gehalte aan metallisch nikkel in het dubbelzout is 14,87% en in het eenvoudige (sulfaat)zout 20,9%.

Het vernikkelingsproces is zeer gevoelig voor onzuiverheden in de elektrolyt en anodes. Het is volkomen duidelijk dat een zout dat enigszins oplosbaar is in water tijdens het kristallisatie- en wasproces gemakkelijker kan worden bevrijd van schadelijke onzuiverheden, zoals sulfaten van koper, ijzer, zink, enz., dan een beter oplosbaar eenvoudig zout. Grotendeels om deze reden werden dubbelzoutelektrolyten dominant gebruikt in de tweede helft van de 19e en het begin van de 20e eeuw.

Boorzuur, dat nu wordt beschouwd als een zeer belangrijk onderdeel voor het bufferen van de vernikkelingselektrolyt en de elektrolytische raffinage van nikkel, werd voor het eerst voorgesteld aan het einde van de 19e en het begin van de 20e eeuw.

Aan het begin van de 20e eeuw werden chloriden voorgesteld voor het activeren van nikkelanodes. Tot op heden is er in de octrooi- en tijdschriftliteratuur een grote verscheidenheid aan elektrolyten en manieren voor vernikkelen voorgesteld, kennelijk meer dan voor enig ander metaalelektrodepositieproces. Er kan echter zonder overdrijving worden gezegd dat de meeste moderne elektrolyten voor vernikkelen een variatie zijn op de elektrolyten die in 1913 werden voorgesteld door Watts, een professor aan de Universiteit van Wisconsin, gebaseerd op een gedetailleerd onderzoek naar de invloed van individuele componenten en elektrolytomstandigheden. Iets later ontdekte hij, als gevolg van verbeteringen, dat het in in nikkel geconcentreerde elektrolyten bij verhoogde temperaturen en intensief roeren (1000 rpm) mogelijk is om bevredigende nikkelcoatings in dikke lagen te verkrijgen bij een stroomdichtheid van meer dan 100 A/dm 2 (voor eenvoudige productformulieren). Deze elektrolyten bestaan uit drie hoofdcomponenten: nikkelsulfaat, nikkelchloride en boorzuur. Het is in principe mogelijk om nikkelchloride te vervangen door natriumchloride, maar volgens sommige gegevens vermindert een dergelijke vervanging enigszins de toegestane kathodestroomdichtheid (mogelijk als gevolg van een afname van de totale nikkelconcentratie in de elektrolyt). Watt elektrolyt heeft de volgende samenstelling, g/l:

240 - 340 NiSO 4 7H 2 O, 30-60 NiCl 2 6H 2 O, 30 - 40 H 3 BO 3.

Van andere elektrolyten wel De laatste tijd trekken steeds meer de aandacht van onderzoekers en vinden industriële toepassing, we moeten fluorboraat noemen, dat het gebruik van een verhoogde stroomdichtheid mogelijk maakt, en sulfamaat, dat het mogelijk maakt nikkelcoatings te verkrijgen met lagere interne spanningen.

In het begin van de jaren dertig van de huidige eeuw, en vooral na de Tweede Wereldoorlog, werd de aandacht van onderzoekers gevestigd op de ontwikkeling van dergelijke bleekmiddelen die het mogelijk maken om glanzende nikkelcoatings te verkrijgen in lagen van voldoende dikte, niet alleen op het oppervlak van het onedele metaal glanzend gepolijst, maar ook op een mat oppervlak.

De ontlading van nikkelionen gaat, net als andere metalen uit de ijzersubgroep, gepaard met aanzienlijke chemische polarisatie en de afgifte van deze metalen aan de kathode begint bij potentiële waarden die veel negatiever zijn dan de overeenkomstige standaardpotentialen.

Er is veel onderzoek gewijd aan het begrijpen van de redenen voor deze toegenomen polarisatie, en er zijn verschillende tegenstrijdige verklaringen voorgesteld. Volgens sommige gegevens wordt de kathodische polarisatie tijdens de elektrodepositie van metalen uit de ijzergroep alleen scherp uitgedrukt op het moment van hun precipitatie; met een verdere toename van de stroomdichtheid veranderen de potentiëlen enigszins. Bij toenemende temperatuur neemt de kathodische polarisatie (op het moment dat de neerslag begint) sterk af. Op het moment dat de nikkelprecipitatie begint bij een temperatuur van 15°C bedraagt de kathodische polarisatie dus 0,33 V, en bij 95°C 0,05 V; voor ijzer neemt de kathodische polarisatie af van 0,22 V bij 15 ° C naar nul bij 70 ° C, en voor kobalt van 0,25 V bij 15 ° C naar 0,05 V bij 95 ° C.

De hoge kathodische polarisatie op het moment van het begin van de precipitatie van metalen uit de ijzergroep werd verklaard door het vrijkomen van deze metalen in een metastabiele vorm en de noodzaak om extra energie te verbruiken om ze naar een stabiele toestand over te brengen. Deze verklaring wordt niet algemeen aanvaard; er zijn andere opvattingen over de redenen voor de grote kathodische polarisatie, waarbij de metalen uit de ijzergroep vrijkomen, en de fijnkristallijne structuur die met polarisatie gepaard gaat.

Andere volgelingen schreven een speciale rol toe aan de waterstoffilm die werd gevormd als resultaat van de gezamenlijke ontlading van waterstofionen, wat het aggregatieproces van kleine kristallen compliceerde en leidde tot de vorming van fijn verspreide afzettingen van metalen uit de ijzergroep, evenals alkalisatie van de metalen uit de ijzergroep. kathodelaag en de daarmee gepaard gaande precipitatie van colloïdale hydroxiden en basische zouten, die samen met metalen kunnen neerslaan en de groei van kristallen kunnen belemmeren.

Sommigen gingen ervan uit dat de hoge polarisatie van metalen uit de ijzergroep gepaard gaat met een hoge activeringsenergie tijdens de ontlading van sterk gehydrateerde ionen; berekeningen van anderen lieten zien dat de energie van dehydratatie van metalen uit de ijzergroep ongeveer hetzelfde is als de energie van dehydratatie van tweewaardige metaalionen als koper, zink, cadmium, verloopt de ontlading van ionen met een onbeduidende kathodische polarisatie, ongeveer 10 keer minder dan tijdens de elektrodepositie van ijzer, kobalt en nikkel. De toegenomen polarisatie van metalen uit de ijzergroep werd en wordt nu verklaard door de adsorptie van vreemde deeltjes; de polarisatie nam merkbaar af bij voortdurende reiniging van het kathodeoppervlak.

Dit is niet de volledige bespreking van verschillende opvattingen over de redenen voor verhoogde polarisatie tijdens de elektrodepositie van metalen uit de ijzergroep. Er kan echter worden aanvaard dat, met uitzondering van het gebied met lage concentraties en hoge stroomdichtheden, de kinetiek van deze processen kan worden beschreven door de vergelijking van de langzame ontladingstheorie.

Vanwege de grote kathodische polarisatie met een relatief kleine waterstofoverspanning zijn de processen van elektrodepositie van metalen uit de ijzergroep extreem gevoelig voor de concentratie van waterstofionen in de elektrolyt en voor de temperatuur. Hoe hoger de temperatuur en de concentratie waterstofionen (hoe lager de waterstofindex), hoe hoger de toelaatbare kathodestroomdichtheid.

Het coaten van onderdelen van non-ferrometalen en staal met nikkel verhoogt hun weerstand tegen corrosieprocessen en mechanische slijtage. Thuis vernikkelen is voor iedereen toegankelijk en wordt gekenmerkt door eenvoudige technologie.

1 Vernikkelen van metalen oppervlakken - de basisprincipes van technologie

Bij vernikkelen wordt een dunne nikkelcoating op het oppervlak van het werkstuk aangebracht, waarvan de dikte gewoonlijk 1-50 micron bedraagt. Onderdelen worden aan deze bewerking onderworpen om ze te beschermen of om een kenmerk te verkrijgen (matzwart of glanzend) verschijning vernikkeld oppervlak. De coating beschermt, ongeacht de tint, metalen voorwerpen op betrouwbare wijze tegen corrosie in de open lucht, in oplossingen van zouten, alkaliën en zwakke organische zuren.

In de regel zijn onderdelen gemaakt van staal of metalen en legeringen zoals koper, aluminium, zink en, minder gebruikelijk, titanium, mangaan, molybdeen en wolfraam, vernikkeld. De oppervlakken van producten gemaakt van lood, tin, cadmium, bismut en antimoon kunnen niet worden behandeld met chemisch vernikkelen. Nikkelcoatings worden in verschillende toepassingen gebruikt industriële sectoren voor beschermende, decoratieve en speciale doeleinden of als onderlaag.

Deze technologie wordt gebruikt voor het herstellen van het oppervlak van versleten onderdelen van verschillende mechanismen en auto's, coatings van meet- en medische instrumenten, huishoudelijke artikelen en producten, chemische apparatuur, onderdelen die onder lichte belasting worden gebruikt onder invloed van sterke alkalische oplossingen of droge wrijving. Er zijn 2 methoden voor het aanbrengen van nikkelcoatings: elektrolytisch en chemisch.

De tweede is iets duurder dan de eerste, maar stelt u in staat een coating van uniforme dikte en kwaliteit over het gehele oppervlak van het onderdeel te verkrijgen, op voorwaarde dat de oplossing toegang heeft tot alle gebieden. Thuis vernikkelen is een volledig haalbare taak. Voordat met de werkzaamheden wordt begonnen, wordt het product grondig gereinigd van vuil en roest (indien aanwezig), behandeld met fijn schuurpapier om de oxidefilm te verwijderen, gewassen met water, vervolgens ontvet en opnieuw gewassen.

2 geheimen van het verhogen van de weerstand en levensduur van nikkelcoatings

Vóór het vernikkelen is het wenselijk om het product te koperen (bekleden met een koperen onderlaag). Deze technologie wordt in de industrie gebruikt, als afzonderlijk proces, maar ook als voorbereidingsproces vóór het verzilveren, verchromen en vernikkelen. Verkopering, die voorafgaat aan het aanbrengen van andere lagen, stelt u in staat oppervlaktedefecten te egaliseren en zorgt voor de betrouwbaarheid en duurzaamheid van de externe laag. beschermlaag. Koper hecht zich zeer sterk aan staal en andere metalen worden er veel beter op afgezet dan op puur staal. Bovendien zijn nikkelcoatings niet continu en hebben ze doorgaande poriën per 1 cm2 (tot op het substraatmetaal):

- enkele tientallen – voor enkellaagse nikkelcoatings;

- meerdere - voor drielaagse exemplaren.

Als gevolg hiervan wordt het substraatmetaal dat zich onder het nikkel bevindt, blootgesteld aan corrosieprocessen en ontstaan er omstandigheden die het loslaten van de beschermende coating veroorzaken. Daarom is het zelfs bij voorlopige koperbeplating, meerlaagse vernikkeling en vooral bij enkellaagse beplating op puur staal noodzakelijk om het oppervlak van de beschermende nikkelcoating te behandelen met speciale verbindingen die de poriën sluiten. Bij onafhankelijke verwerking thuis zijn de volgende methoden mogelijk:

- veeg het gecoate deel af met een pasta-achtig mengsel van water en magnesiumoxide en dompel het onmiddellijk onder in 50% zoutzuur gedurende 1 à 2 minuten;

- veeg het oppervlak van het onderdeel 2-3 keer af met een gemakkelijk doordringend smeermiddel;

- Dompel het nog niet gekoelde product direct na verwerking onder in visolie (niet gevitamineerd, bij voorkeur oud, die niet meer geschikt is voor het beoogde doel).

In de laatste twee gevallen wordt overtollig smeermiddel (vet) na 24 uur met benzine van het oppervlak verwijderd. Bij het behandelen van grote oppervlakken (lijstwerk, autobumpers) wordt visolie als volgt gebruikt. IN warm weer Ze vegen het onderdeel er 2 keer mee af met een interval van 12-14 uur, en na 2 dagen wordt het teveel verwijderd met benzine.

3 Elektrolytisch vernikkelen thuis

Deze methode vereist de bereiding van een elektrolyt, waarvan de samenstelling als volgt is:

- 140 g nikkelsulfaat;

- 50 g natriumsulfaat;

- 30 g magnesiumsulfaat;

- 5 g keukenzout (natriumchloride);

- 20 g boorzuur;

- 1000 g water.

De chemicaliën worden afzonderlijk in water opgelost, de resulterende oplossingen worden gefilterd en vervolgens gemengd. De bereide elektrolyt wordt in een container gegoten. Voor galvanisch vernikkelen zijn nikkelelektroden (anodes) vereist, die in een elektrolytbad worden gedompeld (één elektrode is niet voldoende, omdat de resulterende coating ongelijkmatig zal zijn). Het onderdeel wordt aan een draad tussen de anodes opgehangen. De koperen geleiders die uit de nikkelplaten komen, zijn verbonden in één circuit en verbonden met de positieve pool van de gelijkstroombron, de draad van het onderdeel naar de negatieve.

Om de stroomsterkte te regelen, zijn een weerstand (reostaat) en een milliampèremeter (apparaat) in de schakeling opgenomen. De spanning van de stroombron mag niet hoger zijn dan 6 V, de stroomdichtheid moet op 0,8–1,2 A/dm2 (productoppervlak) worden gehouden en de elektrolyttemperatuur bij kamertemperatuur bedraagt 18–25 °C. De stroom wordt gedurende 20-30 minuten toegepast. Gedurende deze tijd wordt een nikkellaag van ongeveer 1 micron dik gevormd. Vervolgens wordt het onderdeel verwijderd, grondig gewassen met water en gedroogd. De resulterende coating zal een grijsachtig-matte kleur hebben. Om de nikkellaag glanzend te maken, wordt het oppervlak van het onderdeel gepolijst.

Als er geen natrium- en magnesiumsulfaat is, neem dan meer nikkelsulfaat, waardoor de hoeveelheid in de elektrolyt op 250 g komt, evenals boorzuur - 30 g, natriumchloride - 25 g. Vernikkelen wordt in dit geval uitgevoerd bij stroom dichtheden in het bereik van 3–5 A/dm2, wordt de oplossing verwarmd tot 50–60 oC.

Nadelen van de elektrolytische methode:

- op verhoogde, oneffen oppervlakken wordt nikkel ongelijkmatig afgezet;

- onmogelijkheid van coating in diepe en smalle holtes, gaten en dergelijke.

4 Chemisch vernikkelen van producten thuis

Alle composities voor chemisch vernikkelen zijn universeel - geschikt voor het verwerken van elk metaal. Bereid oplossingen volgens een bepaalde volgorde. Alle chemische reagentia (behalve natriumhypofosfiet) worden opgelost in water. De vaat moet geëmailleerd zijn. Vervolgens wordt de oplossing verwarmd, waardoor de temperatuur op de werktemperatuur komt, waarna natriumhypofosfiet wordt opgelost. Het onderdeel wordt gesuspendeerd in een vloeibare samenstelling, waarvan de temperatuur op het vereiste niveau wordt gehouden. In 1 liter van de bereide oplossing is het mogelijk om een product met een oppervlak tot 2 dm2 te vernikkelen.

De volgende oplossingssamenstellingen worden gebruikt, g/l:

- Natriumbarnsteenzuur – 15, nikkelchloride – 25, natriumhypofosfiet – 30 (zuurgraad van de oplossing pH – 5,5). De werktemperatuur van het mengsel is 90–92 °C, de groeisnelheid van de coating is 18–25 µm/uur.

- Nikkelsulfaat – 25, natriumbarnsteenzuur – 15, natriumhypofosfiet – 30 (pH – 4,5). Temperatuur – 90 °C, snelheid – 15–20 µm/u.

- Nikkelchloride – 30, glycolzuur – 39, natriumhypofosfiet – 10 (pH – 4,2). 85–89 °C, 15–20 µm/uur.

- Nikkelsulfaat – 21, natriumacetaat – 10, loodsulfide – 20, natriumhypofosfiet – 24 (pH – 5). 90 °C, tot 90 µm/uur.

- Nikkelchloride – 21, natriumacetaat – 10, natriumhypofosfiet – 24 (pH – 5,2). 97 °C, tot 60 µm/uur.

- Nikkelchloride – 30, azijnzuur – 15, loodsulfide – 10–15, natriumhypofosfiet – 15 (pH – 4,5). 85–87 °C, 12–15 µm/uur.

- Nikkelchloride – 30, ammoniumchloride – 30, natriumbarnsteenzuur – 100, ammoniak (25% oplossing) – 35, natriumhypofosfiet – 25 (pH – 8–8,5). 90 °C, 8–12 µm/uur.

- Nikkelchloride – 45, ammoniumchloride – 45, natriumcitraat – 45, natriumhypofosfiet – 20 (pH – 8,5). 90°C, 18–20 µm/uur.

- Nikkelsulfaat – 30, ammoniumsulfaat – 30, natriumhypofosfiet – 10 (pH – 8,2–8,5). 85 °C, 15–18 µm/uur.

- Nikkelchloride – 45, ammoniumchloride – 45, natriumacetaat – 45, natriumhypofosfiet – 20 (pH – 8–9). 88–90 °C, 18–20 µm/uur.

Nadat de vereiste tijd is verstreken, wordt het product gewassen in water dat een kleine hoeveelheid opgelost krijt bevat, vervolgens gedroogd en gepolijst. De op deze manier verkregen coating houdt het staal en ijzer behoorlijk stevig vast.

In de kern chemisch proces Vernikkelen is een reactie waarbij nikkel wordt gereduceerd uit een oplossing van daarop gebaseerde zouten in aanwezigheid van natriumhypofosfiet en met behulp van andere chemische reagentia. De gebruikte composities zijn onderverdeeld in alkalisch (pH-niveau hoger dan 6,5) en zuur (pH-niveau is 4-6,5). Deze laatste kunnen het beste worden gebruikt voor de verwerking van ferrometalen, koper, messing en alkalische metalen zijn bedoeld voor vernikkelen.

Door het gebruik van zure verbindingen kunt u een gladder en uniformer oppervlak op een gepolijst product verkrijgen dan wanneer u alkalische verbindingen gebruikt. Zure oplossingen hebben nog een ander belangrijk kenmerk: de kans op zelfontlading bij het overschrijden van de bedrijfstemperatuur is kleiner dan die van alkalische oplossingen. Doe-het-zelf vernikkelen met alkalische verbindingen garandeert een sterkere en betrouwbaardere hechting van de nikkellaag op het metaal waarop deze wordt aangebracht.

Vernikkelen- het aanbrengen van een nikkelcoating op het oppervlak van producten (dikte in de regel van 1-2 tot 40-50 micron).

Thuis vernikkelen van metalen is een volledig haalbaar proces.

Het artikel moet worden voorbereid voordat het wordt vernikkeld. Behandel het met schuurpapier om de oxidefilm te verwijderen, veeg af met een borstel, spoel grondig met water, ontvet in een hete soda-oplossing en spoel opnieuw.

Er zijn twee methoden voor vernikkelen: elektrolytisch en chemisch.

Elektrolytisch vernikkelen van metalen thuis

Voordat u gaat vernikkelen, moet u het metalen voorwerp vooraf plateren.

Bereid een elektrolyt (30 g nikkelsulfaat, 3,5 g nikkelchloride en 3 g boorzuur per 100 ml water) en giet deze elektrolyt in een bak. Voor vernikkelen zijn nikkelelektroden nodig - anodes. Doop ze in elektrolyt. Hang het onderdeel ertussen aan een draad. Verbind de draden die uit de nikkelplaten komen met elkaar en verbind ze met de positieve pool van de stroombron, en het onderdeel met de negatieve pool; plaats een reostaat in het circuit om de stroom te regelen, en een milliampèremeter (tester). DC-bron met een spanning van maximaal 6 V.

Schakel de stroom ongeveer twintig minuten in. Verwijder het onderdeel, spoel het af en droog het. Het is bedekt met een grijsachtig matte laag nikkel. Om de coating zijn gebruikelijke glans te geven, moet deze worden gepolijst.

De nadelen van elektrolytisch vernikkelen zijn de ongelijkmatige afzetting van nikkel op het reliëfoppervlak en de onmogelijkheid om smalle en diepe gaten, gaatjes, enz.

Stroomloos vernikkelen

Naast de galvanische methode kunt u de volgende, zeer eenvoudige methode gebruiken om gepolijst staal of ijzer te voorzien van een dun maar zeer duurzaam laagje nikkel.

Neem een 10% oplossing van puur zinkchloride en voeg deze geleidelijk toe aan een oplossing van nikkelsulfaat totdat de vloeistof heldergroen wordt, waarna deze langzaam aan de kook wordt gebracht, bij voorkeur in een porseleinen vat. De troebelheid die kan optreden heeft geen enkel effect op het vernikkelen, dat als volgt wordt uitgevoerd: wanneer de bovengenoemde vloeistof aan de kook wordt gebracht, wordt het te vernikkelen voorwerp erin gedompeld, en dit laatste moet eerst grondig worden gereinigd en ontvet. Het product wordt ongeveer een uur in de oplossing gekookt, waarbij af en toe gedestilleerd water wordt toegevoegd terwijl het verdampt. Als tijdens het koken wordt opgemerkt dat de kleur van de vloeistof in plaats van heldergroen zwakgroen is geworden, voeg dan beetje bij beetje nikkelsulfaat toe totdat de oorspronkelijke kleur is verkregen.

Nadat de aangegeven tijd is verstreken, wordt het voorwerp uit de oplossing gehaald, gewassen in water met een kleine hoeveelheid krijt erin opgelost en grondig gedroogd. Gepolijst ijzer of staal, op deze manier bedekt met nikkel, houdt deze coating zeer stevig vast.