Sửa chữa vỏ du thuyền bằng gỗ. Đổ bê tông các lỗ trên hộp xi măng

Sửa chữa hư hỏng thân tàu bằng bê tông có những ưu điểm đáng kể so với các phương pháp khác vì nó đáng tin cậy, bền và kín khí. Với sự trợ giúp của bê tông hóa, không chỉ có thể loại bỏ độ kín nước của thân tàu mà còn có thể khôi phục một phần sức bền cục bộ ở khu vực thân tàu bị hư hỏng. Bịt kín các lỗ bằng bê tông được thực hiện để bịt kín thân tàu một cách đáng tin cậy hơn sau khi bịt kín lỗ tạm thời bằng thạch cao, đặc biệt là ở những nơi khó tiếp cận(dưới móng nồi hơi, cơ cấu, ở hai đầu và trên gò má của tàu). Ngoài ra, thực tế đã chỉ ra rằng trong hầu hết các trường hợp, chỉ đổ bê tông mới có thể khôi phục độ kín của các khoang ngập nước của một con tàu nằm trên đá hoặc nền đất cứng.

Nhược điểm của việc đổ bê tông hư hỏng là quy trình rất phức tạp và tốn thời gian. Bê tông không chịu rung tốt và có độ bền kéo thấp. Việc đổ bê tông phải được thực hiện trong phòng khô ráo, vì việc đổ bê tông dưới nước khó khăn hơn và kém tin cậy hơn nhiều.

Bê tông có thể được sử dụng để bịt kín các lỗ trên bề mặt và dưới nước. Điều đơn giản nhất là bịt kín các lỗ nằm phía trên đường nước hiện có, nếu không thể bịt kín những chỗ rò rỉ này bằng hàn khí hoặc hàn điện. Việc niêm phong như vậy được thực hiện khi có các lỗ và vết nứt nhỏ trên vỏ, trước đây được đóng lại bằng các miếng vá, phích cắm và nêm; bít kín; Thân tàu ở khu vực bị hư hỏng được làm sạch hoàn toàn; ở những nơi khó tiếp cận có thể đốt cháy. đèn hàn; sau đó lắp ván khuôn và đổ bê tông.

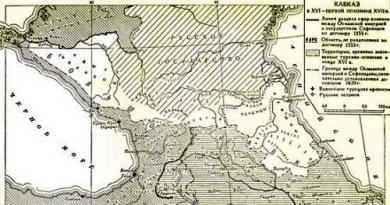

Hình 9. Đặt hộp xi măng vào lỗ. a - đáy; b - trên tàu; 1 - nhấn mạnh; 2 - ván khuôn; 3 - ống thoát nước; 4 - thạch cao cứng; 5 - nêm để nhấn mạnh; 6 - nêm cho một lỗ.

Lắp đặt hộp xi măng

Nhìn chung, việc tổ chức lắp đặt hộp xi măng vào lỗ nằm ở phần dưới nước của thân tàu được thực hiện như sau (Hình 9):

· Nếu có thể lắp miếng vá mềm vào lỗ bên ngoài vỏ thì nên làm như vậy, tránh trường hợp nước rò rỉ lớn vào ngăn cấp cứu;

· Từ bên trong khoang cấp cứu phải trát một lớp thạch cao cứng và cố định vào lỗ 4 ở dạng gỗ có mặt mềm; nếu không có bản vá trên tàu kích thước yêu cầu, nó nên được thực hiện;

· Mặt trong khu vực lỗ được làm sạch hoàn toàn;

· Đập một ván khuôn (hộp) bên trong bằng gỗ xung quanh lỗ (xung quanh một lớp thạch cao cứng hoặc phích cắm, yushnyev), bao gồm bốn bức tường và một cái nắp; Nên ấn chặt ván khuôn vào phía khẩn cấp; các vết nứt trên hộp được bịt kín (caulked); nếu hoàn cảnh cho phép thì nên dùng hộp kim loại;

· Đáy hộp tạo một lỗ và lắp đặt ống thoát nước bằng kim loại có độ dốc nhẹ 3 (Đường kính ống 3 phải được chọn sao cho nước thoát ra tự do mà không có áp lực);

· Phía trên ván khuôn bên trong, một hộp thứ hai, bên ngoài (ván khuôn) có kích thước lớn hơn được lắp đặt, chỉ gồm bốn bức tường (không có nắp trên); khoảng cách giữa thành hộp ngoài, hộp trong và phần thừa phía trên nắp ít nhất là 250 mm;

· Chiều dài của ống thoát nước được chọn sao cho vượt ra ngoài hộp bên ngoài (ván khuôn);

· Sau khi cố định ván khuôn, khoảng trống giữa các vách hộp được lấp đầy bằng vữa xi măng đã chuẩn bị trước;

· sau khi đông cứng lần cuối vữa xi măng lỗ ống thoát nước bịt kín bằng nút gỗ.

Chuẩn bị vữa xi măng

Vữa xi măng (bê tông) phải được làm gần nơi làm việc (nếu kích thước của ngăn khẩn cấp cho phép) trên sàn đặc biệt với các mặt được làm bằng ván ép chặt.

Thành phần của vữa xi măng và tỷ lệ của chúng:

1. Xi măng đông cứng nhanh (xi măng Portland, xi măng alumina, xi măng Baidalin hoặc loại khác) - 1 phần;

2. chất độn (cát, sỏi, gạch vỡ, trong trường hợp cực đoan là xỉ) - 2 phần;

3. Máy gia tốc đông cứng bê tông ( thủy tinh lỏng- 5--8% tổng thành phần của hỗn hợp, xút - 5--6%, canxi clorua - 8--10%, axit hydrochloric -- 1--1,5%);

4. Nước (tuy nhiên, nước ngọt hoặc nước biển, việc chuẩn bị bê tông trong nước biển sẽ làm giảm cường độ của nó đi 10%) - khi cần thiết.

Đầu tiên, chất độn (cát) được đổ lên sàn, xi măng được đặt lên trên, sau đó các thành phần của xi măng được trộn lẫn, thường làm việc cùng nhau, cào bằng xẻng về phía nhau.

Đổ nước theo từng phần vào giữa hỗn hợp và trộn kỹ cho đến khi thu được khối đồng nhất, giống như một khối bột dày.

Để giảm thời gian đông cứng của vữa xi măng, chất xúc tiến được thêm vào theo tỷ lệ phần trăm so với tổng thành phần của hỗn hợp nêu trên.

Dung dịch đã chuẩn bị ngay lập tức được lấp đầy khoảng trống giữa ván khuôn bên trong và bên ngoài. Xi măng đông kết trong khoảng 8-12 giờ và cứng lại sau 3 ngày.

Khi đổ bê tông các lỗ lớn trên vữa, nên lắp cốt thép (thanh thép buộc bằng dây) hàn vào thân tàu.

Các phương án khác nhau để khắc phục hư hỏng khi đổ bê tông được thể hiện trong Hình 2 - 7. Lắp đặt hộp xi măng (bê tông) là biện pháp tạm thời. Vì vậy, khi tàu cập bến hoặc khi cập cảng, các mối nối bị hư hỏng sẽ được thay thế hoặc hàn lại các lỗ. Trong trường hợp tàu không thể cập bến, lớp đệm bê tông trên thân tàu bị bỏng, tức là bị bỏng. được đặt trong một hộp thép được hàn vào thân máy. Trong trường hợp này, nếu có thể, vết nứt hoặc đường nối bị đứt trên thân tàu sẽ được hàn từ bên ngoài hoặc từ bên trong. Các tấm tạo thành tường hộp xung quanh khối bê tông hoặc hộp xi măng thường được hàn trực tiếp vào vỏ hoặc khung tàu. Sau đó, tất cả không gian trống của hộp xi măng được lấp đầy bằng vữa mới và bịt kín bằng các tấm phủ bên trên.

Rò rỉ trên du thuyền có thể do nhiều lỗi khác nhau gây ra: lỗ thủng, đường nối lỏng lẻo, vòng đệm bị rò rỉ, v.v. Bất kể nguyên nhân là gì, bất kỳ sự rò rỉ nào đều gây nguy hiểm nghiêm trọng cho con tàu và thủy thủ đoàn. Về vấn đề này, nếu phát hiện có nước biển xâm nhập vào du thuyền thì phải thực hiện ngay mọi biện pháp để khắc phục sự cố này.

Nguyên nhân rò rỉ

Các thủy thủ hiện đại có rất nhiều cách và phương tiện để loại bỏ rò rỉ trên tàu. Việc sử dụng công nghệ bịt kín vỏ này hay công nghệ khác phụ thuộc vào nguyên nhân rò rỉ. Trước khi bắt đầu loại bỏ tai nạn, bạn nên xác định nguyên nhân rò rỉ và đánh giá quy mô của nó. Theo nguyên tắc, có hai lý do chính, chúng liên quan chặt chẽ với nhau:

- Do hư hỏng cơ học thân tàu do va chạm với đá, cầu tàu, tàu khác do tiếp đất, tiếp xúc với sóng bão. Những hư hỏng như vậy bao gồm: lỗ và vết nứt trên thân máy, các đường nối lỏng lẻo.

- Giảm áp suất của vỏ do trục trặc kỹ thuật và hao mòn vật lý của các bộ phận và bộ phận. Đây là các kết nối đinh tán và bu lông lỏng lẻo, rò rỉ hộp nhồi, con dấu cao su và như thế.

Kích thước của các lỗ cũng có thể khác nhau, từ những khoảng trống nhỏ trong các mối nối kín không gây nguy hiểm ngay lập tức đến khả năng sống sót của tàu, đến những lỗ lớn đe dọa đến cái chết của du thuyền và thủy thủ đoàn. Sau khi đánh giá quy mô, tính chất thiệt hại phải có biện pháp khắc phục ngay.

Lỗ thân tàu

Loại tai nạn này là một trong những loại tai nạn lý do phổ biến mất tàu. Chúng khác nhau về hình dạng, kích thước và vị trí. Mỗi loại lỗ có phương pháp bịt kín riêng. Các lỗ vừa và nhỏ có thể được sửa chữa từ bên trong tàu bằng các phương tiện sẵn có. Các lỗ lớn thường phải lắp miếng vá bên ngoài tàu.

Một vết rò rỉ lớn có thể dẫn đến cái chết của cả một con tàu lớn chỉ trong vài phút, chưa kể những chiếc thuyền buồm nhỏ. Để loại bỏ nó, nên sử dụng quy trình sau:

- Khởi động lại thuyền, tắt máy, tháo thiết bị chèo thuyền. Nếu có thể, bạn cần quay du thuyền có lỗ về phía hạ lưu hoặc xuôi gió.

- Bắt đầu tìm kiếm chỗ rò rỉ và kiểm tra nó. Dọn sạch vị trí lỗ khỏi tất cả các vật thể và cấu trúc cản trở việc sửa chữa nó: lớp lót bên trong, sàn nhà, đồ nội thất.

- Sử dụng mọi phương tiện trong tay, bạn cần nhanh chóng chặn đường tiếp cận của nước biển vào bên trong tàu hoặc cố gắng giảm thiểu lượng nước này càng nhiều càng tốt. Đối với những mục đích này, bất kỳ vật dụng phù hợp nào đều được sử dụng: nệm, quần áo, áo phao, vải bọc từ đồ nội thất.

- Đồng thời, các thuyền viên còn lại phải thực hiện các biện pháp khẩn cấp nhằm đảm bảo khả năng sống sót của tàu. Bắt đầu loại bỏ nước khỏi nhà bằng mọi phương tiện sẵn có.

- Sau khi bịt kín sơ bộ chỗ rò rỉ, không ngừng loại bỏ nước chảy vào, bạn cần tiến hành lắp đặt chính chỗ rò rỉ.

Cách dễ nhất để bịt một lỗ lớn hoặc một số lỗ nhỏ hơn nằm cạnh nhau trên cơ thể là bịt kín bằng thạch cao. Đây có thể là các bản vá cứng hoặc mềm. Chúng được làm trước và được bao gồm trong bộ dụng cụ khẩn cấp của du thuyền. Đối với lớp nền bằng thạch cao cứng, một miếng ván ép dày hoặc một tấm ván là phù hợp. Một lớp cao su mềm, một tấm chăn dày hoặc một sợi dây quấn bằng vải bạt được nhồi lên trên. Miếng vá mềm bao gồm một mảnh vải có lỗ nằm xung quanh chu vi của nó. Để đảm bảo rằng miếng vá không nổi lên khi dán vào lỗ, các vật nặng được khâu vào các cạnh của nó.

Đặt bản vá

Một miếng vá cứng được lắp vào lỗ bằng bên trong các bên. Trình tự hành động sau đây phải được tuân theo:

- Chúng tôi dọn sạch khu vực xung quanh lỗ khỏi tất cả các đồ vật cản trở công việc: đồ đạc, các bộ phận của lớp lót bên trong.

- Thông thường, các cạnh của các lỗ trên hộp kim loại bị uốn cong vào trong, điều này cản trở việc miếng vá bám chặt vào tường. Trong trường hợp này, bạn cần nhanh chóng làm thẳng các cạnh lõm hoặc uốn cong chúng ra ngoài bằng búa tạ hoặc đầu rìu.

- Chúng tôi lắp miếng vá vào vị trí của lỗ với tấm chắn cứng hướng lên trên và mặt mềm hướng về phía bảng.

- Chúng tôi sửa miếng vá trên lỗ bằng bất kỳ phương pháp nào có sẵn hoặc thuận tiện nhất. Vít và đinh tự khai thác có thể phù hợp cho việc này - đối với vỏ gỗ hoặc các miếng đệm ngẫu hứng - đối với vỏ kim loại hoặc sợi thủy tinh. Miếng đệm có thể được làm từ những mảnh đồ nội thất bên trong, ván sàn, tựa một đầu vào tấm chắn và đầu kia tựa vào trần buồng lái hoặc tựa vào bức tường đối diện. Các miếng đệm cũng phải được cố định bằng đinh hoặc vít tự khai thác để tránh chúng bị yếu đi và rơi ra ngoài khi lắc.

Trong trường hợp không có lớp thạch cao cứng được chuẩn bị trước, nó có thể được thi công khá nhanh chóng từ các mảnh bên trong tấm ốp gỗ và những chiếc áo phao giống nhau, bạn cần phải chống đỡ toàn bộ cấu trúc bằng một tấm ván.

Một miếng vá mềm được lắp bên ngoài thân máy, phía trên lỗ. Để làm điều này, một miếng bạt đã chuẩn bị trước với các đầu được nhét vào lỗ khoen ở hai bên được đặt dưới bình. Thông thường, nên bắt đầu từ mũi thuyền để tránh miếng vá bị vướng vào chân vịt, bánh lái hoặc sống tàu. Với cùng mục đích, các vật nặng được khâu xung quanh chu vi của tấm: đai ốc và bu lông đường kính lớn, túi vải đựng sỏi, v.v. Để thuận tiện hơn trong việc xác định vị trí của miếng vá mềm dưới nước, một đầu được đánh dấu được gắn vào mép trên của nó.

Khi miếng vá mềm được đưa ra mặt ngoài của bảng theo cách sao cho lỗ nằm ở giữa bảng, nó sẽ được thu hút bằng các dây cáp gắn vào các cạnh của nó. Trên những chiếc thuyền nhỏ, quy trình này được thực hiện thủ công, nhưng trên những chiếc du thuyền lớn, bạn có thể sử dụng các khối cơ khí và tời. Ngay sau khi thân tàu được đậy kín bằng thạch cao và dòng nước biển ngừng chảy, các đầu của nó được gắn chặt vào boong. Tất cả công việc cài đặt bản vá phải được thực hiện nhanh chóng và suôn sẻ nhất có thể, vì vậy nên tiến hành đào tạo sơ bộ cho nhóm. Bộ phận thủy thủ đoàn không trực tiếp lắp đặt phải liên tục hút nước từ bên ngoài vào thân du thuyền.

Những cách khác để bịt kín chỗ rò rỉ

Các lỗ nhỏ hơn có thể được bịt lại bằng các phương tiện sẵn có (quần áo, nệm, áo khoác), che chúng bằng ván và cố định chúng bằng miếng đệm. Các khoảng trống hình thành giữa các tấm vỏ bọc thân tàu có thể được bịt kín bằng nêm gỗ khô. Khi bị ướt, các nêm được đóng gần nhau sẽ phồng lên và đóng kín mọi khoảng trống trên vết nứt. Theo cách tương tự, bạn có thể tạm thời cắm một chiếc đinh tán bị rơi vào.

Một cách khác để bịt các lỗ nhỏ là dùng hộp xi măng. Chúng được sử dụng cả để cố định đáng tin cậy các chất kết dính cứng và như phương tiện độc lập loại bỏ sự rò rỉ. Hộp xi măng là một khung làm bằng ván. Khung này được lắp đặt phía trên lỗ, được bịt kín trước đó bằng vật liệu sẵn có. Xi măng cứng nhanh đặc biệt được đổ vào khung và đổ đầy nước. Bạn có thể lắp hộp vào một lỗ nhỏ mà không cần bịt kín trước. Để làm điều này, một đoạn ống kim loại được dẫn vào lỗ xuyên qua để thoát nước, một khung được lắp đặt và đổ đầy xi măng. Sau đó, ống thoát nước được cắm từ đầu bên ngoài.

Nguyên nhân phổ biến gây rò rỉ là do các miếng đệm, vòng đệm và van đường ống không đủ độ kín. Để loại bỏ những tai nạn như vậy, bạn cần phải có trên tàu bộ sửa chữa từ những miếng cao su mềm, vòng đệm kín, kéo hắc ín. Các ống có van bị hỏng có thể được cắm lại bằng các phích cắm đã chuẩn bị trước đó làm bằng gỗ mềm, bọc trong vải bạt hoặc kéo nhựa đường. Các phích cắm này nên được gắn gần mỗi vòi để nhanh chóng loại bỏ sự cố.

Phòng ngừa

Để tránh những bất ngờ khó chịu, cần tiến hành kiểm tra phòng ngừa tàu trước mỗi chuyến đi biển. Mọi rò rỉ của phớt dầu và gioăng phải được loại bỏ trước và tất cả các van chặn nước hoạt động kém phải được thay thế bằng van mới. Các đinh tán lỏng lẻo được khoan ra và thay thế bằng các đinh tán khác hoặc bu lông bằng gioăng cao su. Đặc biệt chú ý Trước khi ra khơi, thủy thủ đoàn phải được huấn luyện cách ứng phó trong trường hợp khẩn cấp. Tốc độ giải quyết vụ tai nạn và do đó tính mạng của những người trên tàu phần lớn phụ thuộc vào điều này.

Hiện nay, các loại tàu nhỏ có vỏ bằng sợi thủy tinh ngày càng trở nên phổ biến nên việc những người nghiệp dư tổng hợp lại một số kinh nghiệm sửa chữa những chiếc tàu như vậy.

Trong quá trình hoạt động của tàu, hư hỏng thân tàu do các chướng ngại vật vô hình dưới nước (chìm, đá, cọc, v.v.) gây nguy hiểm lớn. Nếu vỏ nhựa gặp chướng ngại vật, có thể xảy ra các loại hư hỏng chính sau:

1) lỗ trên vỏ;

2) tách bộ sản phẩm ra khỏi da;

3) vết xước sâu (hơn một nửa độ dày của da).

Chúng ta hãy xem xét riêng cách sửa chữa ba loại hư hỏng chính này đối với vỏ nhựa.

Các lỗ trên vỏ

Lỗ thủng trên vỏ thường xảy ra khi thân tàu va phải chướng ngại vật khá sắc nằm gần mặt nước với tốc độ cao. Tàu bị hư hỏng phải được nhấc lên khỏi mặt nước và đặt trên bờ (trên các khối keel, v.v.) để thuận tiện khi làm việc trong khu vực lỗ thủng. Sau đó, việc kiểm tra kỹ lưỡng thiệt hại được thực hiện và ranh giới của lỗ được thiết lập (lỗ có thể được khoan ở hai đầu của nó).Toàn bộ phần da bị tổn thương sẽ được cắt ra khỏi cơ thể cùng với bộ sản phẩm. Phần cắt phải có hình chữ nhật, nhưng bắt buộc phải làm tròn các góc (Hình 1). Bộ rơi vào vùng bị hư hỏng phải được cắt bỏ ở khoảng cách 100-150 mm ra phía ngoài so với đường viền của vết cắt trên vỏ, cắt bớt và cũng loại bỏ. Bạn có thể cắt sợi thủy tinh có độ dày nhỏ (2-5 mm) theo cách thủ công - bằng cưa sắt có lưỡi cưa sắt làm bằng thép R-9.

Để có thể bịt kín vết cắt, cần phải vát các cạnh có chiều rộng ít nhất bằng 10-12 lần độ dày của da dọc theo toàn bộ chu vi của vết cắt (Hình 2). Tốt nhất là sử dụng máy khí nén có vòng tròn viền đàn hồi cho mục đích này (Hình 3), nhưng với một kỹ năng nhất định, việc vát các cạnh có thể được thực hiện bằng dao và búa sắc (Hình 4) hoặc thậm chí là một tài liệu.

Bề mặt của các cạnh ở cả hai bên của vết cắt phải được làm khô (ví dụ: bằng đèn 300-500 W có tấm phản xạ tráng thiếc hoặc lò phản quang loại Neva) và trước khi tạo khuôn lỗ, phải tẩy dầu mỡ bằng axeton hoặc xăng trong 20 phút. để làm bay hơi chất tẩy nhờn. Lỗ phải được bịt kín bằng ván ép, theo đường viền của thân tại phần cắt (Hình 5). Với mục đích này, bạn có thể sử dụng ván ép dày 3-4 mm, uốn nó dọc theo các mẫu đặc biệt được lấy cục bộ từ phía bên kia (Hình 6) và cố định nó theo các mẫu giống nhau.

Một lớp ngăn cách được áp dụng cho ván ép, sau đó lỗ khô, bên trong được đúc bằng sợi thủy tinh đã tẩm chất kết dính (lớp lót bên trong của lỗ). Diện tích của mỗi lớp vải tăng dần và phần vát của các mép được lấp đầy hoàn toàn. Cần phải xếp các lớp sợi thủy tinh cho đến khi bề mặt của lớp lót bên trong và da bằng phẳng (Hình 7).

Sau khi lớp trang trí bên trong đã polyme hóa, lớp đệm bằng ván ép được loại bỏ và bề mặt của lớp trang trí tiếp xúc với ván ép được làm sạch để loại bỏ lớp ngăn cách và cũng được tẩy dầu mỡ. Sau đó, lớp lót bên ngoài của lỗ được đúc, nhưng không phải dọc theo tấm ván ép mà trực tiếp dọc theo lớp lót bên trong. Mặt cắt ngang của lỗ bịt kín được thể hiện trong hình. số 8.

Để polyme hóa các lớp phủ, cần phải gia nhiệt bằng đèn có gương phản xạ hoặc lò phản xạ điện. Khi thi công dưới trời mưa phải làm mái che trên khu vực sửa chữa để nước không vào trực tiếp vào khu vực đúc.

Trước khi lắp bộ mới thay cho bộ đã tháo, hãy làm sạch và tẩy dầu mỡ thật kỹ bề mặt bên trong vỏ bọc.

Sau đó, các mảnh vật liệu trang trí mới được điều chỉnh cẩn thận (“chất độn cường độ”, “lõi”), thường là bằng gỗ, được dán vào (sử dụng keo BF hoặc hợp chất K-153). Bộ trang trí được nối ở cuối hoặc bằng một góc xiên. Sau đó, các phần mới của vật trang trí được đúc vào da và các phần cuối của bộ cũ bằng các lớp sợi thủy tinh đã tẩm chất kết dính. Việc đúc các mối nối của bộ phải chồng lên các đầu của bộ cũ khoảng 120-150 mm (Hình 9).

Hai bên lỗ được làm sạch để sơn và sơn.

Tách bộ sản phẩm ra khỏi vỏ

Việc tách bộ khỏi vỏ xảy ra khi thân tàu va vào chướng ngại vật lớn dưới nước (đá, cọc, v.v.). Đôi khi hiện tượng rách bộ đúc (đặc biệt là ở mũi tàu) xảy ra trong quá trình tàu chạy dài ở chế độ phẳng theo sóng, khi quan sát thấy tác động mạnh của thân tàu xuống mặt nước.Phần của bộ sản phẩm bị rơi ra khỏi vỏ phải được cắt bỏ và vỏ phải được làm sạch và tẩy dầu mỡ kỹ lưỡng trước khi lắp bộ sản phẩm mới. Việc lắp đặt và thiết kế bộ trang trí mới được thực hiện tương tự như khi lắp đặt một bộ dụng cụ khi bịt kín một lỗ. Sau khi trùng hợp các vật đúc, chúng phải được làm sạch và sơn.

Sửa chữa vết xước sâu

Vết xước sâu xảy ra khi cơ thể chạm vào vật sắc nhọn(ví dụ: đá sắc nhọn).Cần phải sửa chữa những vết xước sâu ngay khi phát hiện ra, vì ở những nơi bị tổn thương như vậy, sức mạnh của da sẽ giảm đi đáng kể. Những vết xước sâu trên vỏ nhựa là nơi bắt đầu bong tróc vỏ.

Niêm phong vết xước sâuđược thực hiện như sau. Lớp vỏ xung quanh vết xước được làm sạch theo cách mô tả ở trên sao cho có được một vết lõm hình bầu dục trên toàn bộ chiều sâu của vết xước, với một góc xiên dọc theo chu vi (Hình 10). Phần lõm này sau đó được đúc theo cách thông thường bằng các lớp vải thủy tinh được tẩm nhựa thông cho đến khi ngang bằng với bề mặt da (Hình 11). Sau khi làm sạch, bề mặt khuôn phải được sơn phủ lại.

Các loại thiệt hại chính được mô tả ở trên thường xảy ra nhất khi cơ thể va vào chướng ngại vật. Nhưng hư hỏng vỏ cũng có thể do những nguyên nhân khác. Ví dụ, trong quá trình hoạt động lâu dài của tàu ở vùng nước nông hoặc thường xuyên vào bờ ở những nơi nông, việc tiếp xúc thường xuyên với đáy (đặc biệt khi đó là đá hoặc cát) sẽ gây ra mài mòn lớp tôn đáy thân tàu, chủ yếu ở mũi tàu. . Do đó, nên gia cố lớp da ở khu vực này bằng các lớp sợi thủy tinh bổ sung ngay cả trong quá trình thi công thân tàu (đặc biệt là ở khu vực sống tàu ở mũi tàu). Khi sử dụng lâu dài, bề mặt bị mòn phải được làm mới. Để làm điều này, cần phải làm khô, làm sạch và tẩy nhờn vùng da bị bào mòn, sau đó nặn số lớp sợi thủy tinh cần thiết lên đó.

Rung trong quá trình vận hành động cơ phía ngoài (đặc biệt là hai động cơ) có thể làm hỏng thanh ngang. Có trường hợp khi vận hành một chiếc thuyền có hai động cơ phía ngoài Moskva, các vết nứt xuất hiện ở các góc của phần cắt dưới động cơ ở thanh ngang, có thể dẫn đến phá hủy hoàn toàn thanh ngang (Hình 12).

Việc sửa chữa thiết bị này phải được thực hiện như sau. Các đầu của vết nứt cần được khoan để ngăn chặn chúng phân phối thêm. Sau đó, khu vực có vết nứt phải được làm sạch cả hai mặt và phải chèn một tập sách gỗ tròn vào từng góc của vết cắt. Độ dày của giá đỡ phải bằng độ dày của thanh ngang (Hình 13).

Giá đỡ được dán vào thanh ngang bằng hợp chất epoxy hoặc keo BF. Sau đó, vải sợi thủy tinh cắt nhỏ trên nhựa được đóng vào vết nứt, và toàn bộ khu vực vết nứt, cùng với đốt ngón tay, được đúc bằng vải sợi thủy tinh tẩm nhựa (Hình 14). Độ dày của khuôn phải bằng một nửa độ dày của thanh ngang. Cây ngang được sửa chữa theo cách này không còn dấu hiệu bị phá hủy mới trong quá trình vận hành tiếp theo.

Trong quá trình vận hành tàu, cũng có thể xảy ra hư hỏng như lông mi, móc và cột chắn bị rách khỏi boong. Trong trường hợp này, cần phải cắt bỏ chỗ gắn phần bị rách vào boong, sau đó làm tròn các góc của phần cắt và tạo một góc xiên cho cạnh (Hình 15). Sau đó, ván ép được lắp đặt bên dưới và phần cắt ra được đúc khuôn (Hình 16), như đã thảo luận ở trên.

Vì boong tại vị trí bịt lỗ sẽ bị suy yếu phần nào so với toàn bộ khu vực nên nên đặt mắt hoặc cột ở vị trí khác. Nếu điều này là không thể và bộ phận phải được đặt vào vị trí ban đầu thì phải đặt một tấm gia cố có độ dày bằng một nửa độ dày của mặt cầu để bịt kín lỗ trên mặt cầu (Hình 17).

Trên các tàu nhỏ có cố định nhà máy điện Khi chạm đáy, đôi khi phần gờ nước biển của đường nối nước biển bong ra và do đó nước bắt đầu chảy vào khoang động cơ. Để tạm thời ngăn chặn rò rỉ, bạn có thể sử dụng cao su thô và ách kim loại rộng 50-60 mm. Cao su phải được đặt xung quanh kingston, chồng lên mặt bích thẳng đứng của hình vuông đúc khoảng 20-30 mm và được nén bằng một cái ách (Hình 18). Dòng nước vào thuyền sẽ giảm mạnh hoặc dừng lại.

Khi đưa tàu về vị trí neo đậu, phải nâng tàu lên tường hoặc treo đuôi tàu qua cần hoặc trên bờ phẳng (trong trường hợp hư hỏng nhẹ) và sửa chữa khuôn bị hư hỏng. Việc sửa chữa phải được thực hiện như sau. Cắt bỏ hoàn toàn các góc đúc bên trong và bên ngoài của Kingston. Làm sạch hoàn toàn bề mặt của kingston, cũng như bề mặt đáy (bên trong và bên ngoài) ở khu vực bị hư hỏng. Kingston được lắp đặt tại chỗ và đảm bảo an toàn. Đầu tiên, đá kingstone được đúc từ bên trong. Lớp khuôn hình vuông đầu tiên được tẩm hợp chất epoxy được đặt trên kingston và đáy và được làm phẳng cẩn thận để không có bọt khí bên dưới. Sau đó, các lớp còn lại của khuôn đúc được đặt, tẩm nhựa thông thường.

Sau khi trùng hợp hình vuông đúc bên trong, cần kiểm tra độ kín của nó. Hình vuông đúc bên trong được phủ dung dịch xà phòng, và từ bên ngoài, khí nén được cung cấp từ ống mềm với áp suất 3-3,5 kg/cm 2 (nếu không có đường dẫn khí nén hoặc máy nén thì có thể sử dụng xi lanh ô tô).

Nếu không có rò rỉ không khí, một khuôn đúc hình vuông bên ngoài sẽ được hình thành, sau khi trùng hợp, việc sửa chữa có thể được coi là hoàn tất. Nếu tìm thấy các đường dẫn khí dọc theo các cạnh của khuôn đúc thì những chỗ này phải được sửa chữa lại.

Chỉ xem xét các loại hư hỏng chính đối với thân tàu bằng sợi thủy tinh. Sửa chữa các hư hỏng khác tương tự như các trường hợp nêu trên.

Khi sửa chữa thân tàu làm bằng sợi thủy tinh, bạn có thể sử dụng bất kỳ vật liệu gia cố nào - sợi thủy tinh, thảm thủy tinh, thảm thủy tinh, v.v., cũng như nhựa của bất kỳ thương hiệu nào. Điều kiện nhiệt độĐể trùng hợp sợi thủy tinh (tức là nhiệt độ không thấp hơn 18-20 ° C) có thể được tạo ra bằng đèn chiếu sáng 300 hoặc 500 W với gương phản xạ mạ thiếc hoặc bằng lò phản xạ loại “Neva”.

Khi thực hiện một hành trình dài trên một con tàu có vỏ bằng sợi thủy tinh, bạn cần mang theo một lượng nhỏ nhựa (1-1,5 kg) có phụ gia làm cứng và sợi thủy tinh. Nhựa và vải là cần thiết để sửa chữa những hư hỏng của thân tàu có thể xảy ra khi đi qua các hệ thống nước khác nhau. Nếu không thể mang theo nhựa và sợi thủy tinh bên mình, bạn phải có hợp chất epoxy, hợp chất này cũng có thể được sử dụng để sửa chữa những hư hỏng nhỏ trên cơ thể.

5.1. Quy định chung, tính chất thiệt hại. Vị trí nước xâm nhập và tính chất hư hỏng của thân tàu phụ thuộc vào các tình huống (va chạm, tiếp đất, nổ, chồng chất, v.v.). Những hư hỏng như vậy xuất hiện khá rõ ràng và tương đối dễ phát hiện.

Việc xác định nguyên nhân và vị trí rò rỉ nước càng khó khăn hơn khi xuất hiện các vết nứt do mỏi và lỗ rò, sự phân kỳ của các đường nối trong kết cấu thép hoặc hư hỏng đường ống.

Các dấu hiệu đặc trưng của nước xâm nhập vào thân tàu là: sự xuất hiện của một danh sách tĩnh của tàu, sự thay đổi tính chất chuyển động trong điều kiện di chuyển bên ngoài không đổi, sự thay đổi rõ rệt về mớn nước của tàu, sự lắc lư của tàu khi tàu bị lật. bánh lái bị dịch chuyển.

Dấu hiệu gián tiếp: tiếng ồn của không khí bị đẩy ra khỏi ngăn do rò rỉ hoặc ống dẫn khí; xuất hiện những chỗ phình ra trên vách ngăn.

Đưa ra quyết định xả lũ cho một ngăn đã bị ngập là một thời điểm quan trọng, vì các tính toán cho thấy các định luật vật lý khác nhau được áp dụng khi xả lũ và xả các ngăn.

Chỉ có thể xử lý nước nhanh chóng trong trường hợp các lỗ nhỏ, khi thời gian ngập của ngăn được tính bằng giờ, điều này giúp có thể chuẩn bị và thực hiện rõ ràng mọi thao tác để bịt lỗ và thoát nước cho ngăn.

Cuộc chiến chống nước bao gồm việc giải quyết ba vấn đề: ngăn chặn nước lan ra khắp tàu, vì hầu hết các tàu vận tải chỉ nổi khi một khoang bị ngập; niêm phong

hố những cách khác tùy theo tính chất thiệt hại; loại bỏ nước đã vào tàu.

Có hai cách để sửa chữa một cái lỗ - từ bên trong và từ bên ngoài.

Sửa chữa lỗ từ bên trong không yêu cầu dừng tàu và cho phép bạn nhanh chóng tiến hành công việc khẩn cấp để loại bỏ rò rỉ nước. Nhưng trong nhiều trường hợp, việc sử dụng phương pháp này là không thực tế vì những lý do sau: công việc bị cản trở bởi áp lực nước thủy tĩnh; các cạnh của lỗ thường uốn cong vào trong và có hình dạng lởm chởm; lỗ có thể ở một nơi khó tiếp cận; với các lỗ vừa và lớn, tình trạng ngập khoang xảy ra rất nhanh, không thể xả khoang bằng các phương tiện thoát nước của tàu.

Bịt kín một lỗ dọc theo đường viền bên ngoài- áp dụng một miếng vá - có thể ngay cả với các lỗ lớn, bất kể diện tích bị hư hại.

5.2. Bịt kín các lỗ nhỏ và vết nứt. Rò rỉ nước nhỏ do vết nứt, đinh tán rơi và mối nối kém kín các nguyên tố cấu trúc lớp ốp bên ngoài có thể được loại bỏ theo nhiều cách khác nhau, điển hình nhất là như sau.

Niêm phong với nêm và phích cắm khẩn cấp(Hình 1.3, a): nêm 1 (hoặc phích cắm hình nón 2), được quấn bằng dây kéo, bôi dầu hoặc ngâm trong chì đỏ, được dùng búa tạ đóng vào vết nứt (hoặc lỗ từ đinh tán bị rơi). Việc bịt kín nên bắt đầu từ phần rộng nhất của vết nứt; khi nó thu hẹp lại, độ dày của nêm giảm dần. Các khoảng trống giữa các nêm và các khu vực rất hẹp của vết nứt được bịt kín bằng các sợi kéo tẩm dầu hoặc tẩm chì đỏ. Với áp lực nước thấp, công việc có thể được thực hiện bởi một người và với áp lực cao - ít nhất hai người.

Các vết nứt hẹp, “rách” có thể được bịt kín bằng mastic, nung nóng đến trạng thái giống bột và bao gồm bảy phần nhựa than đá và một phần lưu huỳnh có thêm vôi tôi.

Lỗ từ đinh tán rơi được bịt kín nút bần(mô tả ở trên) hoặc bu lông đầu xoay(Hình 1.3, b): bu lông 3 được lắp vào lỗ trên vỏ 7, trong khi đầu 6 quay tự động, một miếng đệm bằng gỗ 5 và vòng đệm 4 được đặt ở bên trong.

Gắn tấm chắn bằng gỗ trên lỗ (Hình 1.3, c): trên lỗ trong tấm ốp bên ngoài 7, một tấm chắn bằng gỗ 9 được đặt với một tấm thảm 8 gắn vào nó. Một miếng đệm bằng gỗ 5 được lắp đặt trên tấm chắn, đầu kia của dầm tựa vào đế 11 của cơ cấu và nằm trên đó. được nêm bằng nêm 1.

Cơm. 1.3. Sửa chữa các lỗ nhỏ: a - nêm và phích cắm khẩn cấp; 6 - với bu lông có đầu quay; c - khiên gỗ; g - gối có dây kéo; d - tấm nỉ hoặc tấm chắn bằng gỗ; e - kẹp khẩn cấp; 1 - nêm; 2 - phích cắm hình nón; 3 - bu lông; 4 - máy giặt; 5 - miếng đệm bằng gỗ; 6 - đầu bu lông; 7 - vỏ; 8 - chiếu tướng; 9 - khiên gỗ; 10 - chùm đệm; 11 - nền móng; 12 - gối có kéo; 13 - vách ngăn; 14 - khung xây dựng; 15 - khiên gỗ; Thảm nỉ 16; 17 - kẹp; 18 - vít; 19 - bắt giữ; 20 - khung; 21 - thạch cao bằng gỗ

Niêm phong gối có kéo(Hình 1.3, d): đối với lỗ hoặc vết nứt ở lớp vỏ ngoài 7 theo chiều dọc

kết cấu thép, đệm 12 có dây kéo được đặt và ép qua miếng đệm bằng gỗ 5 có dầm đệm 10 tựa vào vách ngăn 13 và được nêm bằng nêm 1.

Niêm phong thảm nỉ hoặc khiên gỗ(Hình 1.3, e) các vết nứt và lỗ ở đáy bình: sử dụng giá đỡ kết cấu 14, các thanh đệm 10 được cố định theo hình chữ “T”. Một tấm thảm nỉ 16 hoặc một tấm chắn bằng gỗ 15 được đặt trên lỗ (vết nứt). Các dầm được buộc chặt được nâng lên và nêm bằng nêm 1, tựa vào trần nhà.

Sửa chữa lỗ bằng kẹp khẩn cấp(Hình 1.3, f): một miếng vá bằng gỗ 21 với lớp bọc mềm được lắp vào lỗ trên lớp da bên ngoài 7. Kẹp 17 được gắn vào khung 20 bằng kẹp 19. Miếng vá được nén bằng vít 18 thông qua miếng đệm bằng gỗ 5.

Có thể có các lựa chọn khác để bịt kín các lỗ nhỏ: sử dụng miếng vá bằng gỗ cứng và chốt kim loại trượt hoặc miếng vá hình hộp và bu lông móc, v.v.

5.3. Sửa chữa hư hỏng đường ống. Nguyên nhân gây hư hỏng đường ống có thể là: lão hóa và hao mòn tự nhiên; ngoại lực - sốc khi xảy ra tai nạn, cháy nổ; vi phạm quy tắc vận hành kỹ thuật - búa nước, đóng băng đường cao tốc, v.v.

Bản chất hư hỏng của đường ống: nứt, rò, hư hỏng gioăng, lỏng mối nối.

Trong điều kiện tàu, một số phương pháp được sử dụng để loại bỏ hư hỏng đường ống.

Hư hỏng khi hàn (rò, vết nứt và lỗ nhỏ)) là một cách nhanh chóng và đáng tin cậy để khôi phục chức năng của đường ống. Để đảm bảo chất lượng hàn, khu vực bị hư hỏng phải được làm sạch hoàn toàn. Đường ống dẫn sản phẩm dầu mỏ qua đó phải được rửa sạch và hấp, đồng thời trường hợp cần thiết thêm khử khí. Tùy theo vị trí, tính chất của hàng hóa vận chuyển, điều kiện xếp, đỗ tàu, công việc hànđôi khi điều đó là không thể.

Làm dày các khu vực bị hư hỏng(Hình 1.4, a) thường được sử dụng nếu không thể sử dụng các phương pháp khác. Dây 2 được đặt trên đường ống 5 thành các vòng liền kề nhau (loại I, II) bằng lưỡi đặc biệt 1 (loại I, III). Tùy thuộc vào môi trường làm việc, trước khi đẻ chỉ áp dụng cao su 4 hoặc thêm miếng thép 3 vào vùng bị hư hỏng.

Khi sửa chữa hư hỏng ở các khúc cua đường ống (Hình 1.4, b), hãy sử dụng miếng đệm làm bằng cao su mềm với các tấm làm bằng đồng thau 6.

Lớp phủ ách(Hình 1.4, c) là cách phổ biến, thuận tiện và đáng tin cậy nhất để loại bỏ hư hỏng đường ống. Có một số loại ách: phổ thông, băng keo, băng kẹp-kẹp, bản lề và trượt, ách xích có bu lông có lớp lót.

Cơm. 1.4. Sửa chữa hư hỏng đường ống: a - bằng cách vu khống; b - sử dụng miếng đệm; c - bằng cách áp dụng ách; 1 - lưỡi dao; 2 - dây; 3 - tấm thép; 4 - gioăng cao su; 5 - đường ống; 6 - tấm làm bằng đồng thau; 7 - ách

Công nghệ lót ách:

Làm sạch hoàn toàn khu vực bị hư hỏng và loại bỏ lớp cách nhiệt;

căn chỉnh các cạnh của thiệt hại, uốn cong tất cả các gờ vào trong;

phích cắm hoặc nêm dẫn động làm bằng thép nhẹ, bọc trong giẻ có bôi chì đỏ vào những chỗ bị hư hỏng; cắt bỏ hoặc cưa bỏ phần nhô ra của phích cắm ngang với bề mặt đường ống;

phủ mastic lên khu vực bịt kín và dán miếng đệm 4 sao cho nó che phủ phần hư hỏng từ 40-50 mm (vật liệu của miếng đệm phụ thuộc vào môi trường mà đường ống vận chuyển);

Đặt một lớp phủ đồng đỏ hoặc thép nhẹ dày 2-3 mm lên miếng đệm, uốn cong quanh chu vi của ống;

áp dụng một hoặc nhiều ách 7 và nén chúng bằng cách dùng phanh tay chạm vào chúng; nếu có nhiều ách thì việc siết chặt được thực hiện từ giữa đến cuối.

Lắp đặt phích cắm trên đường ống chỉ được thực hiện trong trường hợp nó tạo cơ hội bật lò hơi đã ngừng hoạt động, đưa vào vận hành một hoặc một cơ chế quan trọng khác hoặc loại bỏ hơi nước trong khoang có sự hiện diện của con người. cần thiết.

5.4. Chống lại sự lan truyền của nước khắp tàu, tăng cường kết cấu. Quá trình lọc nước từ khoang bị ngập sang khoang lân cận xảy ra thông qua rò rỉ ở các vách ngăn kín nước và các chỗ đóng: vết nứt, lỗ rò, đứt, hư hỏng vòng đệm.

Để ngăn chặn nước tràn khắp tàu khi một trong các khoang bị ngập, cần kiểm tra kỹ độ kín nước và độ bền của các vách ngăn ở các khoang liền kề. Trong trường hợp này cần xét đến tải trọng tác dụng lên vách ngăn kín nước 4 do áp suất thủy tĩnh của nước làm ngập khoang liền kề (Hình 1.5). Áp lực của nước lên vách ngăn kín nước ảnh hưởng đến khả năng không chìm và ổn định của tàu. Số đông tàu vận tải duy trì lực nổi dự trữ khi chỉ có một khoang bị ngập, do đó việc ngập một phần hoặc toàn bộ khoang liền kề có thể dẫn đến tử vong cho tàu do mất sức nổi. Khi nước lọc vào các khoang liền kề, các bề mặt nước tự do lớn có thể hình thành trong đó, điều này sẽ ảnh hưởng xấu đến sự ổn định của tàu.

Cơm. 1.6. Gia cố vách ngăn: sử dụng dầm và nêm (a) và gia cố cửa bằng dầm và chốt trượt (b): 1 - dầm; 2 - nêm; 3 - dừng trượt

Cuộc chiến chống nước lan rộng bắt đầu từ các kết cấu bên ngoài bao quanh khoang ngập nước, trong đó cần chú ý chính đến các khoang có thể tích lớn và các khoang quan trọng đối với tàu.

Nếu xuất hiện các dấu hiệu hư hỏng về độ bền và khả năng chống thấm của vách ngăn (phình, nứt, các đường nối lỏng lẻo) thì cần gia cố vách ngăn bằng bộ dầm 1 (Hình 1.6, a). Để tránh sự phồng lên của vách ngăn, sự hỗ trợ của dầm phải nằm trên các phần tử của bộ.

Nếu cần, gia cố cửa (cửa sập) dẫn vào khoang ngập nước (Hình 1.6, b). Với mục đích này họ sử dụng dầm gỗ 1 và các cữ chặn trượt 3. Các thanh cốt thép được nêm vào, trong đó các nêm 2 được đóng vào bằng búa tạ.

Khi lựa chọn phương án gia cố cho kết cấu tàu kín nước phải xét đến tất cả các yếu tố: vị trí, tính chất, mức độ hư hỏng; tải hiệu quả; bộ thiết bị khẩn cấp tàu hoàn chỉnh; khả năng truy cập các khu vực bị hư hỏng và các tính năng thiết kế của chúng.

5.5. Đặt bản vá. Một miếng vá mềm được áp dụng khi lỗ lớn, khi không thể thoát nước khỏi ngăn bị ngập mà không bịt kín lỗ trước. Trước khi dán miếng vá, cần xác định chính xác vị trí của lỗ, điều này đôi khi chỉ có thể thực hiện được bằng cách lặn kiểm tra khu vực bị hư hỏng.

Để đưa miếng vá vào lỗ và lắp vào đó, hãy sử dụng thiết bị đặc biệt (Hình 1.7, a): đầu keel 5, tấm 3, kẻ 1, chốt điều khiển 7. Các đầu keel được làm bằng dây thép mềm, và tấm trải giường và kẻ được làm bằng dây thừng thực vật; trên bản vá chainmail, tấm trải giường và các chàng trai đều là thép.

Để áp dụng bản vá, các thao tác sau được thực hiện tuần tự (xem Hình 1.7, a, b):

Cơm. 1.7. Cài đặt bản vá mềm: 1 - chàng trai; 2 - tời; 3 - tờ; 4 - dây vào tời (tời); 5 - đầu cắt xén; 6 - bản vá; 7 - chốt điều khiển; 8 - khung sai; A, B - vị trí của các đầu dưới sống tàu

đưa các đầu dưới keel 5 từ mũi tàu, khắc dần và dịch chuyển chúng dọc theo hai bên (vị trí A và B), rồi đưa chúng vào lỗ; các đầu keel cũng có thể được lắp vào từ đuôi tàu, tùy thuộc vào vị trí của lỗ, nhưng chúng có thể bị vướng vào các cánh chân vịt hoặc lưỡi bánh lái; Thao tác lắp các đầu dưới ke rất tốn công, mỗi đầu dưới ke phải bố trí đủ số người;

đồng thời với việc lắp đặt các đầu dưới keel, miếng vá 6 được bố trí trên boong trong khu vực của các khung xác định vị trí của lỗ;

phần dưới của miếng vá được đưa lên tàu và các đầu dưới keel được gắn vào các ống lót ở góc dưới bằng cách sử dụng ghim;

tờ 3 được gắn vào các ống lót ở góc trên, và dây thừng 1 được gắn vào các ống lót ở phía giữa, và họ bắt đầu chọn các đầu keel từ phía đối diện bằng tời 2 hoặc tời, kéo các tấm và

miếng vá được hạ xuống phía trên cho đến khi đóng lỗ, vị trí của miếng vá theo độ sâu được thiết lập theo chốt điều khiển 7, cách nhau 0,5 m;

sau khi lắp miếng vá vào lỗ, các tấm và miếng được gắn và kéo chặt dưới các đầu keel - miếng vá được áp suất thủy tĩnh của nước ép vào lỗ, ngăn dòng nước chảy vào thân tàu;

nếu lỗ lớn thì để tránh ép miếng vá vào ngăn, khung giả 8 được chèn đồng thời với các đầu dưới ke - dây thép bọc chặt đi qua mặt phẳng của lỗ (xem Hình 1.7, b) .

5.6. Lắp đặt hộp xi măng.Đổ bê tông và đặt hộp xi măng cho phép bạn loại bỏ hoàn toàn rò rỉ nước và tạo ra những điều kiện cần thiếtđể tiếp tục bơi lội.

Trình tự các thao tác lắp hộp xi măng (Hình 1.8, a, b):

bịt tạm thời lỗ (vết nứt) bằng một trong các phương pháp đã thảo luận ở trên: đặt nêm,

cài đặt các tấm chắn hoặc miếng vá cứng thiết kế khác nhau, đặt một miếng vá mềm;

Cơm. 1.8. Đặt hộp xi măng vào lỗ: a - đáy; b - trên tàu; 1 - nhấn mạnh; 2 - ván khuôn; 3 - ống thoát nước; 4 - miếng vá cứng; 5 - nêm để nhấn mạnh; 6 - nêm cho một lỗ.

làm và lắp đặt cốp pha 2 - lắp hộp gỗ hình chữ nhật không có hai cạnh có gân bên vào lỗ, phần hở phía trên dùng để nạp bê tông; sau khi lắp đặt, đảm bảo hộp được cố định chắc chắn bằng cách lắp các điểm dừng 1 và nêm 5;

tẩu thoát bề mặt kim loại tại khu vực bị hư hỏng do bụi bẩn, rỉ sét, dấu vết của sản phẩm dầu mỏ;

lắp đặt ống thoát nước (thoát nước) 3 trong trường hợp có thể lọc nước sao cho một đầu ống được đưa đến nơi lọc, đầu kia vượt ra ngoài ván khuôn; đường kính của đường ống phải đảm bảo thoát nước tự do và ngăn ngừa sự tích tụ của nó;

đối với các lỗ lớn dọc theo khu vực bị hư hỏng, có thể gia cố bằng thanh thép hoặc ống thép;

tạo nên sự sáng tạo - mặt thấp hộp bằng gỗđể chuẩn bị bê tông; chuẩn bị bê tông;

đổ đầy ván khuôn bằng dung dịch bê tông sao cho phân bố đều trên toàn bộ thể tích của hộp xi măng; việc đổ bê tông phải được thực hiện càng nhanh càng tốt, vì nếu có chất tăng tốc trong dung dịch, nó sẽ bắt đầu cứng lại trong vòng vài phút; việc cung cấp bê tông chậm, không liên tục có thể dẫn đến sự tách lớp của khối đá nguyên khối;

loại bỏ các ống thoát nước sau khi bê tông đã cứng lại và bịt kín các lỗ bằng nêm gỗ 6;

Sau khi bê tông đã cứng hoàn toàn, loại bỏ lớp thạch cao mềm để tàu có thể di chuyển.

Công nghệ chuẩn bị bê tông:

chuẩn bị hỗn hợp khô xi măng và cát theo tỷ lệ 1:2 hoặc 1:3, trộn kỹ bằng xẻng; sử dụng xi măng Portland có mác không thấp hơn 400 (400, 500, 600) - những con số này biểu thị tải trọng cho phép lên bê tông tính bằng đơn vị kgf/cm; xi măng phải ở trạng thái bột, không bị vón cục hoặc hạt; cát phải là hạt thô, sông hoặc mỏ đá; việc sử dụng cát hạt mịn là không mong muốn;

thêm nước vào từng phần nhỏ và trộn kỹ; Dung dịch bê tông dễ trượt khỏi xẻng được coi là bình thường; nếu nhiều nước thì bê tông sẽ dính vào xẻng; nếu thiếu nước thì khó trộn; lượng nước ảnh hưởng trực tiếp đến tốc độ đông kết của dung dịch và cường độ của bê tông; Nên sử dụng nước ngọt vì nước biển làm giảm 10% cường độ của bê tông;

Trước khi chuẩn bị dung dịch, thêm chất tăng tốc độ cứng vào nước, có thể sử dụng: thủy tinh lỏng (thêm tới 50% tổng thể tích của hỗn hợp); canxi clorua (7-10%), xút (5-6%), axit clohydric (1-1,5%); khi tăng liều lượng máy gia tốc, cường độ của bê tông sẽ giảm, tuy nhiên, trong tình huống khẩn cấp, yếu tố quyết định là tốc độ đông cứng của nó; ở nhiệt độ thấp, bê tông nên được trộn trong nước nóng (không thấp hơn 30 ° C); nếu nước trong lành, thêm muối vào đó với tỷ lệ hai nắm mỗi xô; thêm chất độn (sỏi, đá dăm, gạch vỡ, xỉ); chất độn làm tăng cường độ của bê tông, nhưng theo quy định, nó không được sử dụng trong điều kiện tàu thủy.

Tất cả công tác chuẩn bị Việc lắp đặt hộp xi măng phải được thực hiện trước, điều này sẽ đảm bảo hoàn thành nhanh chóng công việc chính và đổ bê tông chất lượng cao.

6. Chiến đấu bằng hơi nước. Con tàu có một nhà máy nồi hơi với đường ống dẫn hơi nước, nếu bị hư hỏng sẽ tạo ra tình trạng khẩn cấp. Thiệt hại điển hình nhất bao gồm: hình thành các lỗ rò, vết nứt do hao mòn tự nhiên; đục lỗ gioăng, nới lỏng dây buộc; vỡ đường ống hơi do sốc thủy lực.

Đường dẫn hơi bị hư hỏng dẫn đến rò rỉ hơi nước, có thể gây hậu quả nguy hiểm: hơi nước đẩy oxy ra khỏi phòng và nhiệt độ tăng mạnh; có độ ẩm cao có thể làm hỏng thiết bị điện; Trong trường hợp rò rỉ trong hầm hàng, hơi cùng bụi từ một số hàng hóa sẽ tạo thành hỗn hợp dễ nổ.

Chống hơi nước là một trong những hình thức đấu tranh sinh tồn của tàu, lịch báo động của tàu phải quy định những hành động cụ thể của thuyền viên trong trường hợp này.

Mỗi thành viên phi hành đoàn phát hiện rò rỉ hơi nước phải báo ngay cho nhân viên giám sát hoặc kỹ sư và tuân thủ tất cả các biện pháp an toàn để bắt đầu loại bỏ thiệt hại.

Nhân viên trực ca thông báo cảnh báo chung cho biết phòng cấp cứu và sự cần thiết phải tuân thủ các biện pháp an toàn.

Thợ máy trực ca có nghĩa vụ: ngắt kết nối đoạn đường ống dẫn hơi bị hư hỏng; thực hiện các biện pháp bảo vệ người khỏi bị hư hại do hơi nước, và nếu cần, đưa họ qua lối thoát hiểm, bảo vệ họ bằng bình xịt nước; mở tất cả các cửa sổ mái và lỗ thông gió dẫn ra boong hở; bật tất cả hệ thống thông gió cưỡng bức để tạo áp suất không khí; bắt đầu sửa chữa những hư hỏng.

Sửa chữa hư hỏng thân tàu bằng bê tông có những ưu điểm đáng kể so với các phương pháp khác vì nó đáng tin cậy, bền và kín khí. Với sự trợ giúp của bê tông hóa, không chỉ có thể loại bỏ độ kín nước của thân tàu mà còn có thể khôi phục một phần sức bền cục bộ ở khu vực thân tàu bị hư hỏng. Bịt các lỗ bằng bê tông được thực hiện để bịt kín thân tàu một cách đáng tin cậy hơn sau khi bịt kín lỗ tạm thời bằng thạch cao, đặc biệt là ở những nơi khó tiếp cận (dưới móng nồi hơi, cơ cấu, ở hai đầu và trên gò má của tàu). tàu thủy). Ngoài ra, thực tế đã chỉ ra rằng trong hầu hết các trường hợp, chỉ đổ bê tông mới có thể khôi phục độ kín của các khoang ngập nước của một con tàu nằm trên đá hoặc nền đất cứng.

Nhược điểm của việc đổ bê tông hư hỏng là quy trình rất phức tạp và tốn thời gian. Bê tông không chịu rung tốt và có độ bền kéo thấp. Việc đổ bê tông phải được thực hiện trong phòng khô ráo, vì việc đổ bê tông dưới nước khó khăn hơn và kém tin cậy hơn nhiều.

Bê tông có thể được sử dụng để bịt kín các lỗ trên bề mặt và dưới nước. Điều đơn giản nhất là bịt kín các lỗ nằm phía trên đường nước hiện có, nếu không thể bịt kín những chỗ rò rỉ này bằng hàn khí hoặc hàn điện. Việc niêm phong như vậy được thực hiện khi có các lỗ và vết nứt nhỏ trên vỏ, trước đây được đóng lại bằng các miếng vá, phích cắm và nêm; bít kín; Thân tàu ở khu vực bị hư hỏng được làm sạch hoàn toàn; ở những nơi khó tiếp cận có thể đốt bằng ống thổi; sau đó lắp ván khuôn và đổ bê tông.

Cơm. 1. Đặt hộp xi măng lên lỗ. a - đáy; b - trên tàu; 1 - nhấn mạnh; 2 - ván khuôn; 3 - ống thoát nước; 4 - thạch cao cứng; 5 - nêm để nhấn mạnh; 6 - nêm cho một lỗ.

Lắp đặt hộp xi măng. Nhìn chung, việc tổ chức lắp đặt hộp xi măng vào lỗ nằm ở phần dưới nước của thân tàu được thực hiện như sau (Hình 1):

- nếu có thể lắp miếng vá mềm vào lỗ bên ngoài thân tàu thì nên làm như vậy, tránh trường hợp nước rò rỉ lớn vào khoang khẩn cấp;

- từ trong khoang cấp cứu phải trát vữa cứng và cố định vào lỗ 4 ở dạng gỗ có mặt mềm; nếu tàu không có miếng vá có kích thước theo yêu cầu thì phải làm một miếng vá;

- mặt trong khu vực lỗ được làm sạch hoàn toàn;

- đập một ván khuôn (hộp) bên trong bằng gỗ xung quanh lỗ (xung quanh một lớp thạch cao cứng hoặc phích cắm, yushnyev), bao gồm bốn bức tường và một cái nắp; Nên ấn chặt ván khuôn vào phía khẩn cấp; các vết nứt trên hộp được bịt kín (caulked); nếu điều kiện cho phép thì nên sử dụng hộp kim loại hơn;

- dưới đáy hộp tạo một lỗ và lắp đặt một ống thoát nước bằng kim loại có độ dốc nhẹ 3 (Đường kính ống 3 phải được chọn sao cho nước thoát ra tự do mà không có áp lực);

- một hộp thứ hai, bên ngoài (ván khuôn) có kích thước lớn hơn được lắp đặt phía trên ván khuôn bên trong, chỉ bao gồm bốn bức tường (không có nắp trên); khoảng cách giữa thành hộp ngoài, hộp trong và phần thừa phía trên nắp ít nhất là 250 mm;

- chiều dài của ống thoát nước được chọn sao cho vượt ra ngoài hộp bên ngoài (ván khuôn);

- sau khi cố định ván khuôn, khoảng trống giữa các bức tường của hộp được lấp đầy bằng vữa xi măng đã chuẩn bị trước;

- Sau khi vữa xi măng cứng lại hoàn toàn, lỗ trên ống thoát nước bịt lại bằng nút gỗ.

Chuẩn bị vữa xi măng. Vữa xi măng (bê tông) phải được làm gần nơi làm việc (nếu kích thước của ngăn khẩn cấp cho phép) trên sàn đặc biệt với các mặt được làm bằng ván ép chặt.

Thành phần của vữa xi măng và tỷ lệ của chúng:

- xi măng đông cứng nhanh (xi măng Portland, xi măng alumina, xi măng Baidalin hoặc các loại khác) - 1 phần;

- chất độn (cát, sỏi, gạch vỡ, hoặc trong trường hợp nghiêm trọng là xỉ) - 2 phần;

- máy gia tốc làm cứng bê tông (thủy tinh lỏng - 5 - 8% tổng thành phần của hỗn hợp, xút - 5 - 6%, canxi clorua - 8 - 10%, axit clohydric - 1 - 1,5%);

- nước (tuy nhiên, nước ngọt hoặc nước biển, việc chuẩn bị bê tông trong nước biển sẽ làm giảm cường độ của nó đi 10%) - khi cần thiết.

Đầu tiên, chất độn (cát) được đổ lên sàn, xi măng được đặt lên trên, sau đó các thành phần của xi măng được trộn lẫn, thường làm việc cùng nhau, cào bằng xẻng về phía nhau.

Đổ nước theo từng phần vào giữa hỗn hợp và trộn kỹ cho đến khi thu được khối đồng nhất, giống như một khối bột dày.

Để giảm thời gian đông cứng của vữa xi măng, chất xúc tiến được thêm vào theo tỷ lệ phần trăm so với tổng thành phần của hỗn hợp nêu trên.

Dung dịch đã chuẩn bị ngay lập tức được lấp đầy khoảng trống giữa ván khuôn bên trong và bên ngoài. Xi măng đông kết trong khoảng 8 - 12 giờ và cứng lại sau 3 ngày.

Khi đổ bê tông các lỗ lớn trên vữa, nên lắp cốt thép (thanh thép buộc bằng dây) hàn vào thân tàu.

Các phương án khác nhau để khắc phục hư hỏng khi đổ bê tông được thể hiện trong Hình 2 - 7. Lắp đặt hộp xi măng (bê tông) là biện pháp tạm thời. Vì vậy, khi tàu cập bến hoặc khi cập cảng, các mối nối bị hư hỏng sẽ được thay thế hoặc hàn lại các lỗ. Trong trường hợp tàu không thể cập bến, lớp đệm bê tông trên thân tàu bị bỏng, tức là bị bỏng. được đặt trong một hộp thép được hàn vào thân máy. Trong trường hợp này, nếu có thể, vết nứt hoặc đường nối bị đứt trên thân tàu sẽ được hàn từ bên ngoài hoặc từ bên trong. Các tấm tạo thành tường hộp xung quanh khối bê tông hoặc hộp xi măng thường được hàn trực tiếp vào vỏ hoặc khung tàu. Sau đó, tất cả không gian trống của hộp xi măng được lấp đầy bằng vữa mới và bịt kín bằng các tấm phủ bên trên.

Cơm. 2. Phương pháp đổ bê tông hố. a, b - đổ bê tông khí; c - đổ bê tông dưới nước; 1 - hoa; 2 - ván khuôn; 3 - bê tông; hộp 4 (cốp pha bên trong); 5 - ống thoát nước; 6 - cốt liệu thô; 7 - tấm sắt.

Cơm. 3. Hộp xi măng hàn. 1 - tường hộp; 2 - bìa; 3 - ống thoát nước; 4 - lớp da bên ngoài; 5 - cốt liệu thô; 6 - nêm vào lỗ.

Cơm. 4. Đổ bê tông lỗ. a, b - bịt kín bằng thạch cao hình hộp; c, d - bịt kín bằng gối có điểm nhấn; 1 - miếng vá mềm; 2 - miếng vá hình hộp; 3 - nhấn mạnh; 4 - ống; 5 - cốt liệu thô; 6 - nêm; 7 - gỗ; 8 - gối.

Cơm. 5. Đổ bê tông các vết nứt hoặc đường nối lọc ở mặt bên. a - cái nhìn tổng quát; b - mặt cắt; 1 - hộp; 2 - ván khuôn bên ngoài; 3 - miếng đệm; 4 - khung; 5 - ống; 6 - bảng để cố định ván khuôn; 7 - nêm cố định hộp.

Cơm. 6. Đổ bê tông các vết nứt lớn. a - hình ảnh cố định ván khuôn từ trên cao; b - mặt cắt ngang; 1 - ống; 2 - ván khuôn bên ngoài; 3 - đứng; 4 - nhấn mạnh; 5 - nêm; 6 - mực nước lọc; 7 - bản vá; 8 - ván khuôn bên trong.

Cơm. 7. Đổ bê tông các lỗ ở phía dưới. 1 - hoa; 2 - miếng vá hình hộp; 3 - nêm; 4 - nhấn mạnh; 5 - thanh; 6 - ván khuôn bên ngoài; 7 - ván khuôn bên trong; 8 - ống; 9 - miếng vá mềm.